Operante Reactores de recipientes a presión En entornos de alta temperatura se requiere una comprensión profunda de los desafíos que plantean las temperaturas elevadas. Es esencial emplear una combinación de diseño reflexivo, materiales de alta calidad, sistemas de seguridad avanzados y mantenimiento regular para garantizar la seguridad y confiabilidad del reactor en tales condiciones extremas. La seguridad operativa de estos reactores no solo es crucial para evitar accidentes, sino también para mantener tasas de reacción química óptimas, eficiencia energética y estabilidad general del proceso.

Una de las consideraciones más importantes para los reactores del recipiente de presión de funcionamiento a altas temperaturas es seleccionar los materiales correctos. La integridad estructural del reactor depende de los materiales utilizados, lo que debe resistir las tensiones impuestas por temperaturas elevadas sin degradarse. Los aceros de alta aleación, las aleaciones de titanio y otros materiales resistentes a la temperatura se usan comúnmente debido a su resistencia superior a la expansión térmica, la corrosión y la fluencia. Que se refiere a la deformación gradual de los materiales bajo estrés a altas temperaturas, puede conducir a debilidades estructurales con el tiempo. Por lo tanto, es esencial elegir materiales que mantengan su fuerza e integridad incluso después de la exposición prolongada a condiciones de alta temperatura.

Junto con la selección de materiales apropiados, mantener la presión dentro de los límites seguros es otro aspecto crítico. Las altas temperaturas dentro del reactor pueden conducir a una mayor presión, lo que, si no se maneja adecuadamente, puede provocar situaciones peligrosas. Los sistemas de alivio de presión, como las válvulas de alivio de presión (PRV) y los discos de ruptura, se instalan para garantizar que cualquier exceso de presión se libere de forma segura antes de que pueda acumularse a niveles peligrosos. Estos sistemas están diseñados para activarse automáticamente cuando se exceden los umbrales de presión, evitando así la sobrepresurización, lo que podría hacer que el recipiente del reactor se rompa. La efectividad de estos sistemas de alivio de presión depende de su tamaño correcto y pruebas regulares para confirmar que pueden manejar la máxima presión posible en condiciones de alta temperatura.

En entornos de alta temperatura, también es crucial para controlar el calor de manera efectiva. Esto se puede lograr mediante el aislamiento adecuado y el uso de sistemas avanzados de gestión térmica. La aislamiento del reactor reduce la pérdida de calor o la ganancia del entorno circundante y ayuda a mantener temperaturas de funcionamiento estables dentro del recipiente. Los materiales de aislamiento térmico, como fibras cerámicas o espumas resistentes a la alta temperatura, a menudo se usan para este propósito. Estos materiales no solo minimizan la pérdida de calor, sino que también ayudan a prevenir las fluctuaciones de temperatura que podrían inducir tensiones térmicas en las paredes del vaso, lo que con el tiempo puede provocar grietas u otras formas de degradación del material.

El monitoreo constante y el control de los parámetros críticos, como la temperatura y la presión, son esenciales para la operación segura del reactor. Los sistemas de instrumentación avanzados, incluidos los termopares, los transductores de presión y los sensores de temperatura, permiten el monitoreo en tiempo real del entorno interno del reactor. Estos sensores proporcionan retroalimentación continua, lo que permite a los operadores ajustar los parámetros operativos según sea necesario. Los sistemas de control automatizados se pueden integrar con estos instrumentos para garantizar que el reactor siempre esté funcionando dentro de los límites seguros, lo que hace ajustes automáticos para evitar el sobrecalentamiento o la sobrepresurización. En caso de anomalías o irregularidades, el sistema también puede alertar a los operadores y activar procedimientos de cierre de emergencia si es necesario.

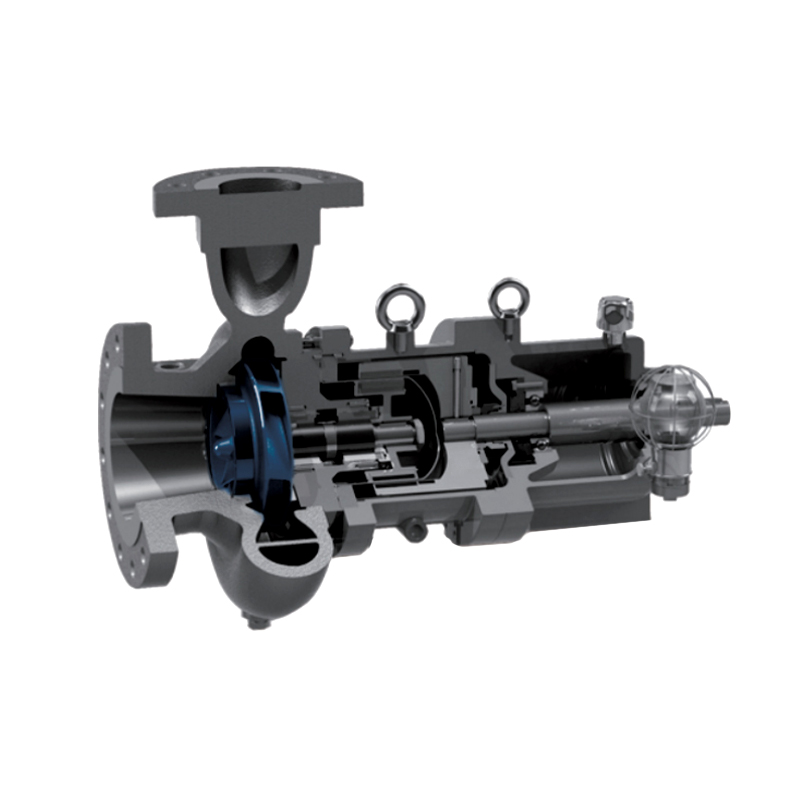

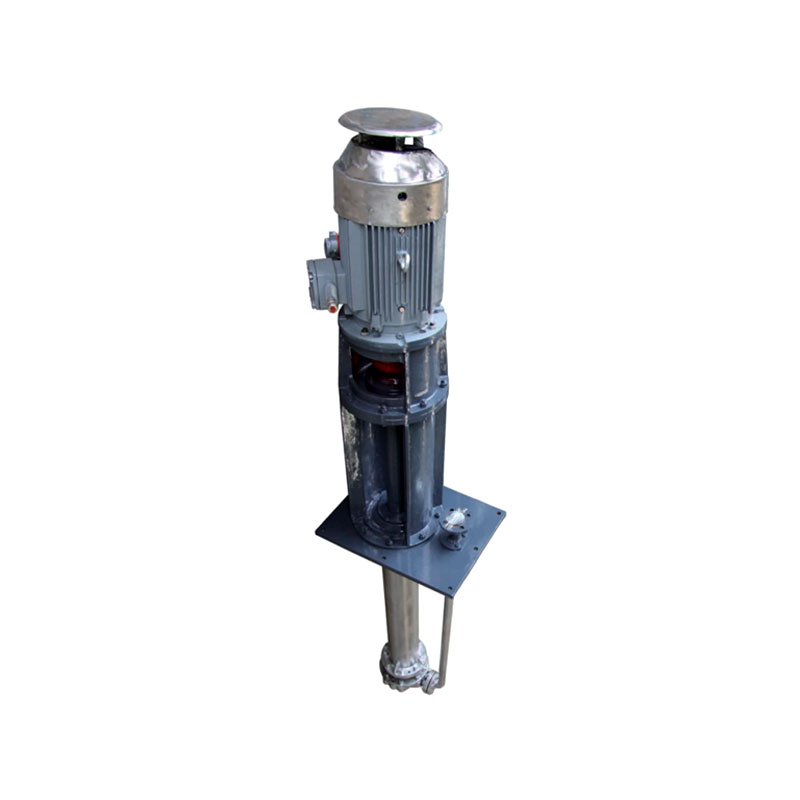

Para evitar el sobrecalentamiento, muchos reactores de alta temperatura también incorporan sistemas de intercambio de calor o mecanismos de enfriamiento. Estos sistemas están diseñados para disipar el calor generado durante las reacciones químicas dentro del reactor, asegurando que la temperatura permanezca dentro del rango óptimo para el proceso deseado. Los intercambiadores de calor usan un líquido o gas de enfriamiento para absorber y llevar el exceso de calor, que luego se disipa a través de sistemas de enfriamiento externos. La redundancia en estos sistemas de enfriamiento es crucial; Deben estar diseñados para operar incluso si un componente falla, asegurando el control continuo de la temperatura y evitando que el reactor alcance temperaturas peligrosas.

Otro factor clave para garantizar el funcionamiento seguro de los reactores de recipientes a presión en condiciones de alta temperatura es el mantenimiento e inspección de rutina. Las altas temperaturas pueden acelerar el desgaste en los componentes del reactor, particularmente las focas, las juntas y las válvulas, que son vulnerables a la expansión térmica y la fatiga del material. Las inspecciones regulares ayudan a detectar signos de deterioro o daño temprano, lo que permite reemplazos o reparaciones oportunas. Las áreas clave que requieren atención frecuente incluyen verificar el estrés térmico, la corrosión y los signos de fatiga en componentes críticos como las paredes del recipiente del reactor, las válvulas de alivio de presión y los intercambiadores de calor.

.jpg)

TOP

TOP