Tanques de recipiente a presión son indispensables para garantizar el almacenamiento seguro y el transporte de gases licuados, que se usan comúnmente en industrias como petroquímicos, productos farmacéuticos y energía. Estos gases, como gas licuado de petróleo (GLP), gas natural o amoníaco, se almacenan a alta presión y, a veces, a temperaturas extremadamente bajas. Una falla en el almacenamiento o el manejo puede conducir a resultados catastróficos, por lo que estos buques están meticulosamente diseñados para gestionar estos riesgos y proporcionar una contención segura a largo plazo. Pero, ¿cómo exactamente los tanques de recipientes a presión aseguran el almacenamiento seguro de tales sustancias volátiles?

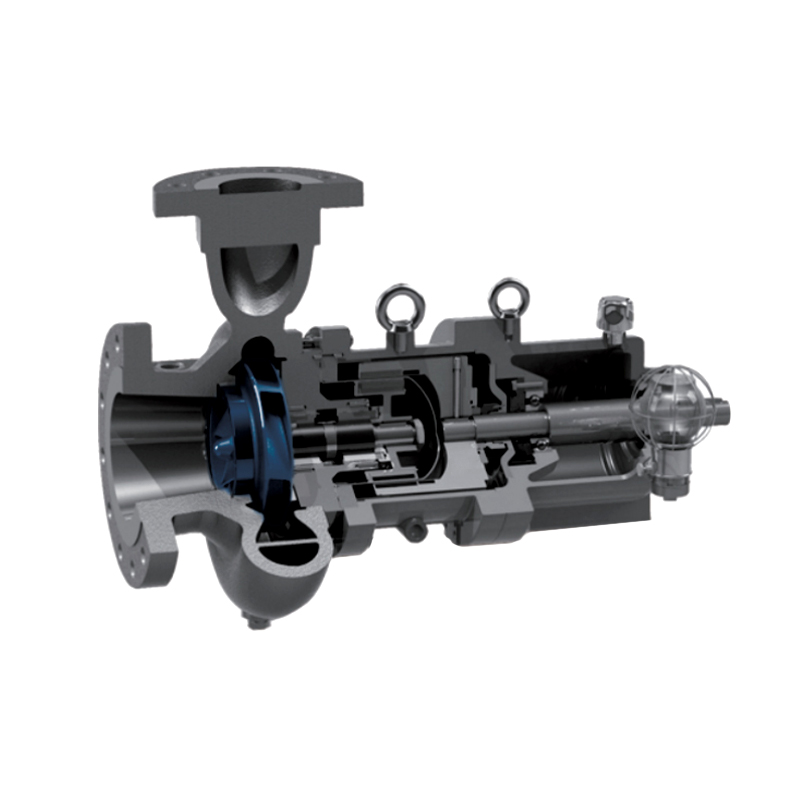

El diseño de los tanques de recipientes a presión es fundamental para garantizar la seguridad. Estos tanques están especialmente construidos para manejar la presión interna ejercida por gases licuados, que a menudo se almacenan a presiones varias veces más alta que la presión atmosférica. Por ejemplo, el GLP se almacena en forma líquida a una presión de aproximadamente 8 a 10 atmósferas. Para resistir dicha presión, los vasos de presión se construyen con materiales fuertes y duraderos que pueden resistir las tensiones de tracción sin fracturarse. Los materiales más utilizados para estos tanques incluyen aceros de alta resistencia, como acero al carbono, acero inoxidable o aleaciones especializadas que ofrecen resistencia y resistencia a la corrosión. El grosor de la pared y la integridad estructural general del tanque se calculan cuidadosamente en función de la presión esperada para garantizar que no fallarán en condiciones de funcionamiento normales o incluso extremas.

Además de la resistencia al material, los tanques de recipientes a presión están equipados con varios mecanismos de seguridad diseñados para evitar que se intensifiquen situaciones peligrosas. Una de las características más vitales es la válvula de alivio de presión (PRV), que actúa como una salvaguardia contra la sobrepresurización. Si la presión dentro del tanque excede un límite seguro, la válvula se abrirá automáticamente para liberar exceso de gas, reduciendo la presión y evitando que el tanque se rompa. Esto es especialmente importante cuando hay fluctuaciones en la temperatura o cuando los factores externos, como un incendio, hacen que la presión interna aumente. El PRV asegura que incluso en circunstancias imprevistas, se minimice el riesgo de una falla catastrófica.

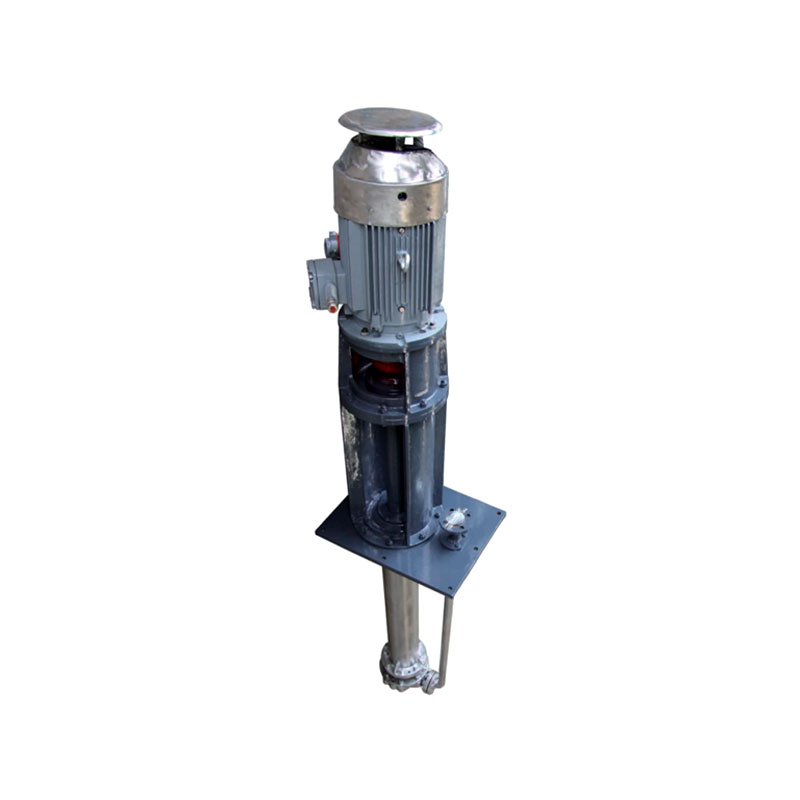

Los recipientes a presión también incorporan sensores para monitorear continuamente las condiciones internas. Estos sensores miden los parámetros, como la presión, la temperatura y la composición del gas. Los datos en tiempo real permiten a los operadores rastrear el estado del tanque y detectar cualquier desviación del rango operativo normal. Por ejemplo, si la temperatura sube demasiado alta, podría hacer que el gas licuado se expanda, lo que a su vez aumenta la presión. Los sensores pueden alertar a los operadores de estos cambios antes de que se conviertan en problemas graves, lo que permite una intervención oportuna. Muchos tanques están equipados con sistemas de cierre de emergencia que cierran automáticamente válvulas o inician procedimientos de contención en caso de mal funcionamiento o fuga.

Otro factor crítico para garantizar la seguridad de los tanques de recipientes a presión es la compatibilidad de los materiales con los gases licuados almacenados. Los diferentes gases reaccionan de manera diferente con los materiales, y la compatibilidad inadecuada puede conducir a la corrosión o debilitamiento de la estructura del tanque. Por ejemplo, el amoníaco puede ser altamente corrosivo para ciertos metales, por lo que los tanques que almacenan amoníaco a menudo están hechos de aleaciones especializadas o están recubiertas con capas protectoras para evitar la degradación. En algunos casos, los tanques están revestidos con materiales resistentes a la corrosión o recubiertos de pintura o polímeros que ofrecen protección adicional, asegurando la durabilidad a largo plazo del recipiente. El uso de tales materiales minimiza el riesgo de fugas o rupturas causadas por la corrosión, que podría ser particularmente peligrosa en el almacenamiento presurizado.

Para garantizar la seguridad continua de los buques a presión durante toda su vida operativa, se requieren inspecciones y mantenimiento regulares. Estos tanques están sujetos a estándares y regulaciones rigurosas establecidas por organismos de la industria como la Sociedad Americana de Ingenieros Mecánicos (ASME) y la Asociación Nacional de Protección contra Incendios (NFPA). Las inspecciones se realizan a intervalos regulares e implican controles de integridad estructural, pruebas de presión y monitoreo de cualquier signo de desgaste o corrosión. Los métodos de prueba no destructivos, como las pruebas ultrasónicas o la inspección de partículas magnéticas, a menudo se utilizan para identificar posibles problemas sin comprometer la integridad del tanque.

Además de las inspecciones regulares, los tanques de recipientes a presión generalmente están equipados con sistemas avanzados de detección de fugas. Estos sistemas monitorean el recipiente incluso para las fugas más pequeñas, que pueden ser cruciales al almacenar gases volátiles. La detección temprana de fugas permite reparaciones o ajustes inmediatos, evitando el riesgo de una fuga o ruptura más grande que podría conducir a condiciones peligrosas. Estos sistemas a menudo se combinan con mecanismos de ventilación que dirigen los gases que escapan de las áreas pobladas, reduciendo el riesgo de exposición tóxica o riesgos de incendio.

.jpg)

TOP

TOP