Recipientes a presión Son contenedores especializados que están diseñados para contener líquidos o gases a presiones significativamente más altas que la presión atmosférica circundante. Son vitales para una amplia gama de industrias, desde el petróleo y el gas hasta el procesamiento químico, la generación de energía e incluso la producción de alimentos. No se puede subestimar su papel en el almacenamiento y transporte seguro de fluidos a alta presión.

1. Contención de presión: la función principal

La función principal de un recipiente a presión es contener fluidos a alta presión sin permitir que escapen o causen fallas. Dentro del recipiente, la presión del fluido ejerce fuerza sobre las paredes y esta fuerza debe contrarrestarse para evitar que el recipiente explote. La presión interna suele ser mucho más alta que la presión atmosférica exterior y, sin el diseño adecuado, esta presión puede provocar resultados desastrosos.

Los recipientes a presión se utilizan a menudo en industrias donde se almacenan o transportan líquidos o gases a presión, como en los sectores químico, petroquímico y energético. Para garantizar que el recipiente pueda contener estos fluidos de forma segura, el material utilizado para la construcción debe ser lo suficientemente robusto como para soportar la presión interna y cualquier fuerza externa que pueda enfrentar durante la operación.

El espesor de las paredes del recipiente juega un papel crucial en su capacidad para soportar la presión. Los ingenieros calculan el espesor óptimo en función de varios factores, como las propiedades del fluido, la temperatura, los niveles de presión y las dimensiones del recipiente. Este cálculo ayuda a determinar la resistencia de las paredes del recipiente y garantiza que puedan soportar las fuerzas internas esperadas sin fallar.

2. Consideraciones de diseño para la seguridad

El diseño de un recipiente a presión es fundamental para garantizar que pueda contener de forma segura los fluidos a alta presión en su interior. Los ingenieros deben considerar varios factores, como el tipo de fluido, la presión y temperatura de funcionamiento, y los riesgos potenciales asociados con el uso del recipiente. El diseño también debe cumplir con los códigos y estándares de la industria, como el Código ASME para calderas y recipientes a presión, para garantizar los más altos niveles de seguridad y rendimiento.

Las características clave del diseño incluyen:

-

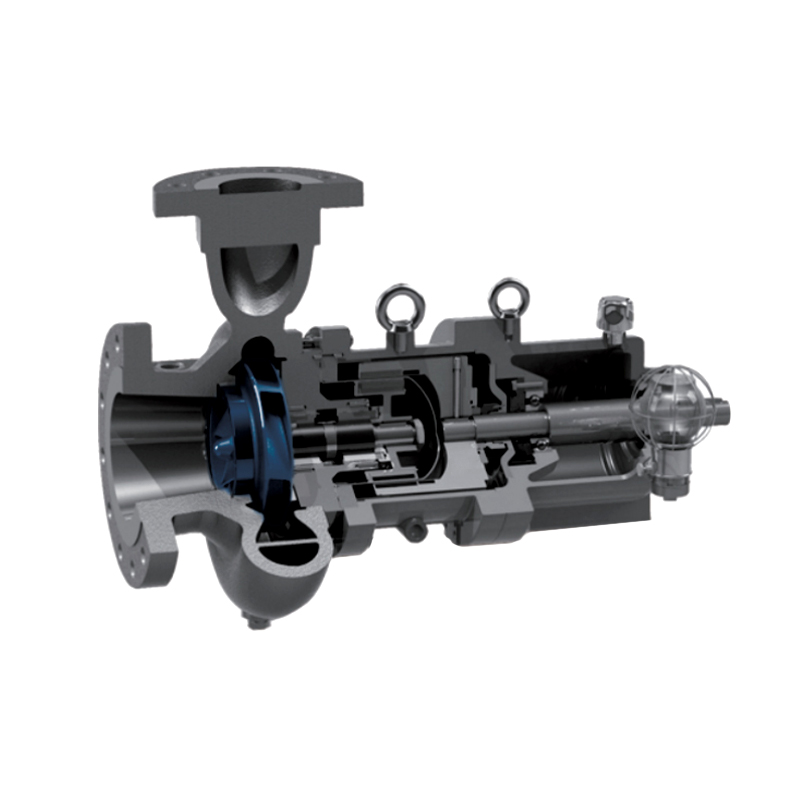

Espesor de pared y refuerzo: Recipientes a presión are designed with thicker walls in areas that are subject to higher stress, such as the top, bottom, and near any openings like nozzles and ports. Reinforcements may be added to prevent failure due to excessive pressure buildup.

-

Forma: La mayoría de los recipientes a presión tienen forma cilíndrica o esférica. Estas formas ayudan a distribuir la presión de manera uniforme por la superficie del vaso, lo que reduce la probabilidad de que se formen puntos débiles. Los recipientes esféricos son particularmente eficaces para manejar altas presiones internas debido a su capacidad para distribuir uniformemente la tensión.

-

Cabezas y tapas finales: Los extremos de los recipientes a presión suelen tener cabezas abovedadas o abombadas, lo que ayuda a evitar la concentración de presión en los extremos del recipiente. Estas formas están diseñadas específicamente para reducir la tensión y mejorar la resistencia del recipiente bajo alta presión.

A continuación se muestra una tabla que resume los tipos de formas de recipientes a presión y sus beneficios:

| Forma | Descripción | Ventajas |

|---|---|---|

| cilíndrico | Forma larga, parecida a un tubo, con extremos circulares. | Lo mejor para una distribución uniforme de la presión y rentable. |

| esférico | Forma redondeada con radios iguales en todas las direcciones. | Más eficiente para aplicaciones de alta presión, minimiza las concentraciones de tensión. |

| cónico | Forma cónica con amplia apertura y base estrecha. | A menudo se utiliza para aliviar la presión; Bueno para presiones bajas a moderadas. |

La forma específica y el refuerzo utilizados dependen de los niveles de presión, las propiedades del fluido y el uso previsto del recipiente. Siguiendo estos principios de diseño, los recipientes a presión son capaces de soportar las fuerzas extremas generadas por los fluidos a alta presión.

3. Sistemas de alivio de presión

A pesar del diseño meticuloso y los materiales robustos, los recipientes a presión siguen siendo vulnerables a situaciones de sobrepresión, donde la presión interna excede la capacidad nominal del recipiente. Esto podría deberse a una entrada repentina de líquido, un mal funcionamiento del equipo o cambios ambientales externos. Para proteger el recipiente de fallas catastróficas, los sistemas de alivio de presión son una característica de seguridad esencial.

Hay dos tipos principales de mecanismos de alivio de presión utilizados en recipientes a presión: válvulas de alivio de presión (PRV) y discos de ruptura.

-

Válvulas de alivio de presión (PRV): Las PRV están diseñadas para abrirse cuando la presión dentro del recipiente excede un umbral predeterminado. Una vez abierta, la válvula permite que escape el líquido o el gas, lo que reduce la presión interna y evita una mayor acumulación. Las PRV son ajustables, lo que las hace adecuadas para recipientes que operan bajo presiones fluctuantes.

-

Discos de ruptura: A diferencia de las PRV, los discos de ruptura están diseñados para fallar cuando se alcanza una presión establecida. El disco estalla, creando una abertura por la que puede escapar el fluido o gas. Si bien los discos de ruptura son una característica de seguridad única y no se pueden restablecer, a menudo se usan en aplicaciones donde es necesario un alivio de alta velocidad.

En ambos casos, estos dispositivos de seguridad ayudan a evitar una sobrepresurización peligrosa al proporcionar una ruta de escape para el exceso de presión, evitando posibles daños al recipiente.

| Mecanismo de seguridad | Función | Ventajas |

|---|---|---|

| Válvulas de alivio de presión (PRV) | Se abre para liberar el exceso de presión. | Ajustable, se puede utilizar varias veces, ideal para presiones fluctuantes. |

| Discos de ruptura | Estalla para permitir una rápida liberación de presión. | Respuesta rápida, sencilla, eficaz para aplicaciones de alto riesgo. |

4. Protocolos de inspección y mantenimiento

Incluso con un diseño robusto y sistemas de alivio de presión, la inspección y el mantenimiento periódicos son fundamentales para garantizar el funcionamiento seguro y continuo de los recipientes a presión. Con el tiempo, los recipientes a presión pueden experimentar desgaste, corrosión y fatiga, lo que puede comprometer su integridad estructural. La inspección periódica ayuda a identificar problemas potenciales antes de que se conviertan en problemas graves.

Los métodos de inspección comunes incluyen controles visuales de corrosión o daños, así como técnicas de pruebas no destructivas (NDT), como pruebas ultrasónicas, pruebas radiográficas e inspección de partículas magnéticas. Estos métodos permiten a los inspectores detectar defectos internos que podrían no ser visibles a simple vista.

-

Pruebas hidrostáticas: Antes de su puesta en servicio, los recipientes a presión se someten a pruebas hidrostáticas. Esto implica llenar el recipiente con agua y presurizarlo más allá de la presión de funcionamiento normal para garantizar que pueda soportar presiones más altas sin fugas ni fallas.

-

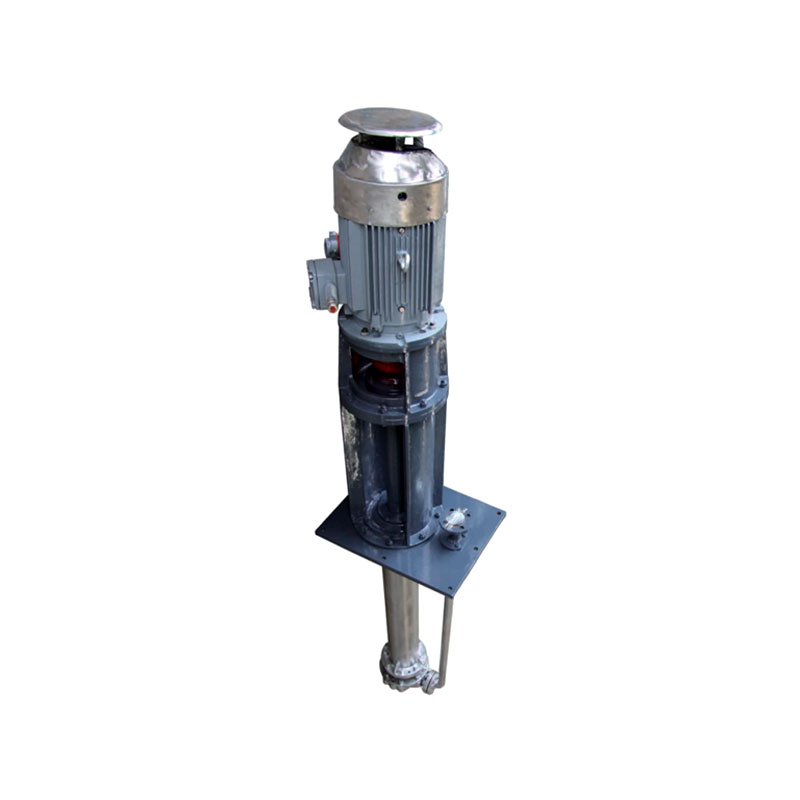

Monitoreo regular: Recipientes a presión are equipped with gauges and sensors that monitor internal pressure, temperature, and fluid levels. These instruments help operators detect any deviations from normal operating conditions, allowing for prompt intervention if necessary.

-

Mantenimiento programado: Recipientes a presión are often subjected to periodic maintenance schedules, which include cleaning, testing, and replacement of safety components like relief valves or gaskets. These measures extend the lifespan of the vessel and prevent sudden failures.

5. Resistencia a la corrosión y la fatiga

Los recipientes a presión operan en entornos hostiles donde factores como la corrosión, las fluctuaciones de temperatura y los ciclos de presurización repetidos pueden provocar desgaste con el tiempo. Para combatir estos problemas, los ingenieros deben seleccionar materiales que sean resistentes a la corrosión y la fatiga, asegurando que la embarcación siga funcionando durante la vida útil prevista.

Por ejemplo, el acero inoxidable se utiliza comúnmente para recipientes a presión debido a su excelente resistencia a la corrosión, particularmente en presencia de productos químicos o humedad. En ciertos casos, se pueden utilizar materiales compuestos como el plástico reforzado con fibra de vidrio (FRP) por sus propiedades livianas y resistentes a la corrosión.

- Resistencia a la fatiga: Recipientes a presión are subjected to repeated pressurization and depressurization cycles. This repeated stress can lead to material fatigue, which may cause cracks or fractures over time. To mitigate this risk, engineers carefully select materials with high fatigue resistance and design the vessel to minimize stress concentrations.

Mantener la resistencia tanto a la corrosión como a la fatiga es esencial para garantizar la longevidad y el funcionamiento seguro de los recipientes a presión, particularmente en industrias donde las consecuencias de una falla podrían ser catastróficas.

Preguntas frecuentes

1. ¿Qué tipos de fluidos se almacenan comúnmente en recipientes a presión?

Los recipientes a presión se utilizan para almacenar una amplia gama de fluidos, incluidos gases como hidrógeno, oxígeno y nitrógeno, así como líquidos como agua, aceite y productos químicos.

2. ¿Con qué frecuencia se deben inspeccionar los recipientes a presión?

La frecuencia de inspección depende de la aplicación específica y de los requisitos reglamentarios de la industria. Sin embargo, la mayoría de los buques se inspeccionan anualmente y se realizan pruebas hidrostáticas cada pocos años.

3. ¿Puede fallar un recipiente a presión sin previo aviso?

Los recipientes a presión están diseñados con múltiples características de seguridad, incluidas válvulas de alivio de presión y discos de ruptura, para evitar fallas. Sin embargo, el mantenimiento inadecuado o las condiciones de sobrepresión aún pueden provocar fallas si no se controlan.

Referencias

- Código ASME para calderas y recipientes a presión (BPVC). Sociedad Estadounidense de Ingenieros Mecánicos.

- “Manual de diseño de recipientes a presión” por Dennis R. Moss.

- “Diseño y análisis de recipientes a presión” por John F. Schilling.

.jpg)

TOP

TOP