Tubos compuestos revestidos de cerámica son reconocidos por su superior resistencia al desgaste, resistencia a la corrosión y capacidad para soportar altas temperaturas. Estas propiedades los convierten en componentes esenciales en industrias como la minería, el petróleo y el gas y el procesamiento químico, donde la durabilidad y la confiabilidad son primordiales. Sin embargo, para garantizar que estas tuberías funcionen eficazmente dentro de un sistema de tuberías más grande, es necesario un método de conexión confiable y seguro. Hay varios tipos de conexiones disponibles para tuberías compuestas revestidas de cerámica, cada una diseñada para cumplir con requisitos de aplicación específicos. Comprender estos métodos de conexión es crucial para lograr el mejor rendimiento, facilidad de instalación y confiabilidad a largo plazo en el sistema.

Uno de los métodos de conexión más utilizados para tuberías compuestas revestidas de cerámica es la soldadura. Esta técnica implica fusionar los extremos de las tuberías fundiendo los componentes de acero, lo que da como resultado una unión fuerte y permanente. La soldadura crea una conexión perfecta y a prueba de fugas, ideal para aplicaciones de alta presión y alta temperatura. Aunque el revestimiento cerámico en sí no se puede soldar directamente debido a su fragilidad, una cuidadosa gestión del calor durante el proceso de soldadura garantiza que la capa cerámica no se dañe. Este método de conexión es perfecto para situaciones en las que se requiere una unión permanente y duradera, como en sistemas críticos o entornos de alta tensión. También garantiza que las tuberías estén integradas de forma segura en el sistema general, proporcionando resistencia y estabilidad.

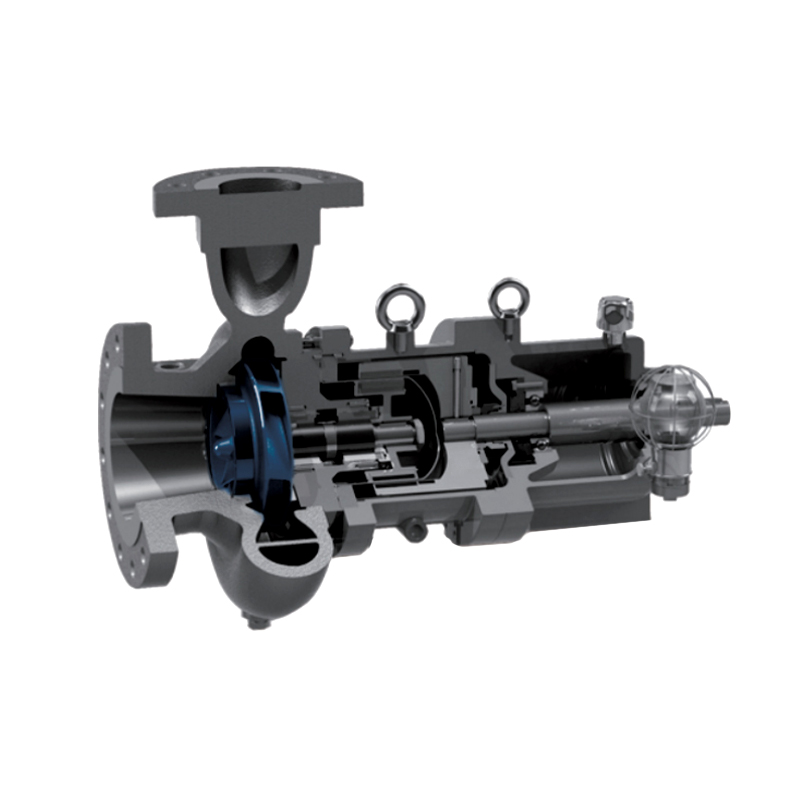

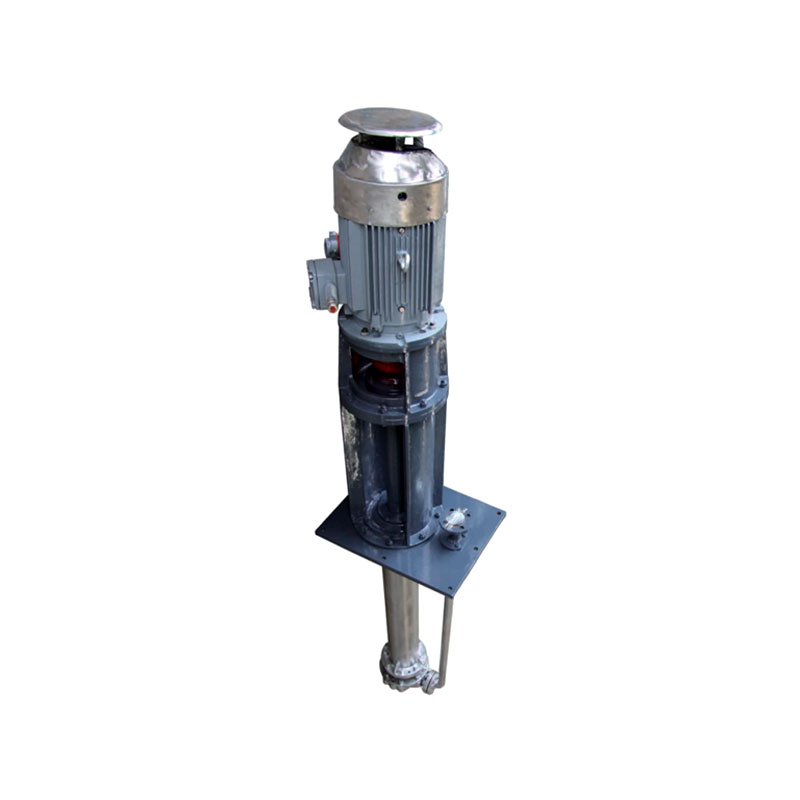

Otro tipo de conexión común son las conexiones bridadas. Las bridas son componentes mecánicos que permiten unir dos tuberías o sistemas mediante pernos. Por lo general, se une una brida a los extremos de las tuberías compuestas revestidas de cerámica y luego se fija otra brida correspondiente a la otra tubería o equipo, con una junta colocada en el medio para garantizar un sellado hermético. Este tipo de conexión ofrece una flexibilidad significativa ya que permite un fácil desmontaje y mantenimiento. La capacidad de desconectar las tuberías rápidamente hace que las conexiones bridadas sean ideales para sistemas que requieren inspecciones o reparaciones frecuentes. Se utilizan comúnmente para conectar tuberías compuestas revestidas de cerámica a bombas, válvulas y otros equipos del sistema. Las conexiones bridadas también brindan la comodidad de conectar las tuberías a otros sistemas de tuberías estándar, lo que garantiza la compatibilidad con diferentes materiales o equipos.

Para determinadas aplicaciones que requieren alta resistencia mecánica, se pueden utilizar conexiones Vickers y Rockwell. Este tipo de conexiones se basan en pruebas de dureza específicas y están diseñadas para garantizar que la unión mantenga su resistencia e integridad bajo tensión mecánica. Las conexiones Vickers llevan el nombre de la prueba de dureza Vickers, mientras que las conexiones Rockwell se basan en la escala de dureza Rockwell. Estos métodos de conexión se emplean normalmente en aplicaciones que exigen alta precisión y durabilidad, donde las tuberías están sujetas a fuerzas, desgaste y fatiga extremos. Las conexiones Vickers y Rockwell son especialmente útiles en sistemas que deben cumplir con rigurosos estándares de rendimiento mecánico, asegurando que las tuberías no fallen en condiciones difíciles.

Las conexiones roscadas ofrecen otro método viable para unir tuberías compuestas revestidas de cerámica, especialmente en sistemas de menor diámetro. En este método, los extremos de los tubos están roscados, lo que permite atornillarlos en accesorios especialmente diseñados. Las conexiones roscadas son más fáciles y rápidas de instalar en comparación con la soldadura o las bridas, lo que las convierte en una buena opción para proyectos con limitaciones de tiempo o donde la facilidad de instalación es una prioridad. Aunque son adecuadas para aplicaciones de baja presión, es posible que las conexiones roscadas no proporcionen el mismo nivel de durabilidad que las conexiones soldadas o bridadas en entornos de alta tensión. No obstante, son muy eficaces para sistemas o instalaciones más pequeños donde se requiere un desmontaje y una reconfiguración frecuentes.

.jpg)

TOP

TOP