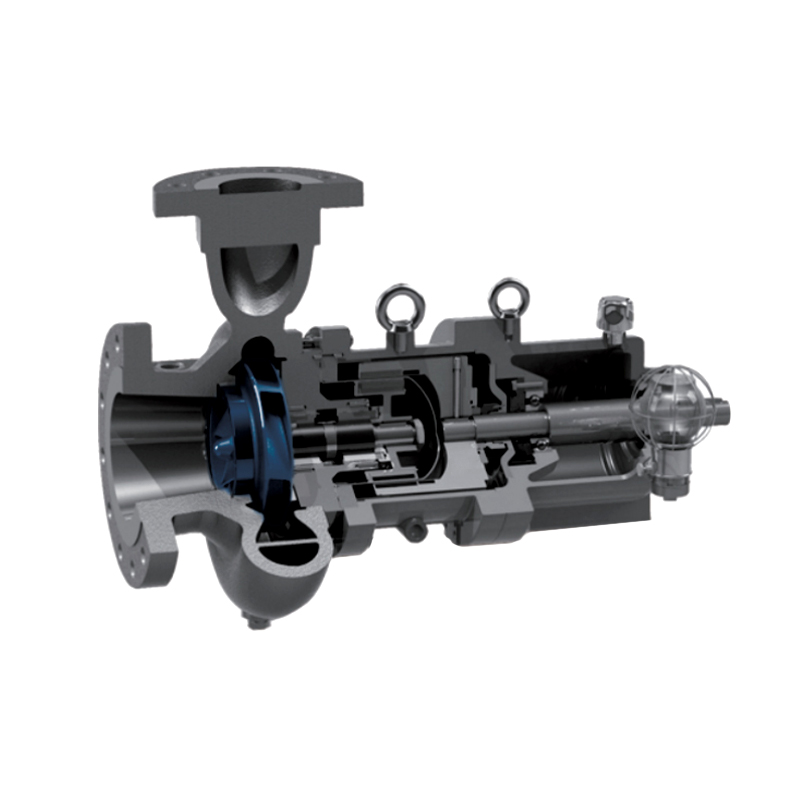

el Bomba de diafragma dosificadora industrial se ha consolidado como el estándar de oro para estas aplicaciones. A diferencia de las bombas centrífugas o de lóbulos rotativos, su exclusivo diseño hermético elimina los puntos de falla más comunes en el manejo de fluidos. A continuación se ofrece un desglose técnico de por qué esta arquitectura de bomba es la opción más segura para medios corrosivos.

1. Sellado hermético sin fugas (el diseño sin sello)

el primary reason an Bomba de diafragma dosificadora industrial Se considera que la opción más segura es su construcción sin sellos.

1.1 Eliminación de Sellos Mecánicos

Las bombas tradicionales dependen de sellos mecánicos o empaquetaduras para evitar fugas de fluido a lo largo del eje giratorio. En ambientes corrosivos, estos sellos son propensos a sufrir ataques químicos, degradación térmica y eventuales fallas, lo que genera fugas peligrosas.

- el Diaphragm Barrier: En una bomba dosificadora de diafragma, el fluido está completamente aislado del mecanismo de accionamiento mediante una membrana flexible (el diafragma).

- Sellado estático: el only seals present are static gaskets or O-rings at the pump head, which are far more reliable and easier to maintain than dynamic mechanical seals.

2. Compatibilidad de materiales avanzada

La durabilidad en servicio corrosivo depende en gran medida de los materiales en contacto con el fluido (el “extremo mojado”).

2.1 Polímeros y aleaciones de ingeniería

Las bombas dosificadoras industriales ofrecen una amplia gama de materiales químicamente resistentes:

- PTFE (teflón): La mayoría de los diafragmas están hechos de PTFE sólido o tienen una cara de PTFE. El PTFE es prácticamente inerte a casi todos los productos químicos industriales.

- PVDF y PP: Los cabezales de las bombas se pueden mecanizar a partir de fluoruro de polivinilideno (PVDF) o polipropileno para manipular ácidos fuertes.

- Aleaciones exóticas: Para aplicaciones corrosivas de alta presión, las piezas húmedas se pueden fabricar con Hastelloy C, titanio o acero inoxidable 316L.

2.2 Tecnología de diafragma multicapa

Las bombas modernas de alta seguridad utilizan un Sistema de doble diafragma . Se intercalan dos membranas separadas. Si el diafragma primario se rompe debido al desgaste químico, el diafragma secundario mantiene el sello, evitando que el químico ingrese a la caja de engranajes de la bomba o a la atmósfera.

3. Control de seguridad y dosificación de alta precisión

La seguridad no se trata sólo de prevenir fugas; también se trata de prevenir excesos de procesos o desequilibrios químicos.

3.1 Precisión y repetibilidad

un Bomba de diafragma dosificadora industrial es una bomba de desplazamiento positivo. Proporciona un volumen específico de fluido por carrera con una precisión de ±1% .

- Prevención de reacciones exotérmicas: En aplicaciones como la neutralización del pH, agregar demasiado ácido o base demasiado rápido puede provocar una reacción térmica violenta. El control preciso que ofrecen estas bombas garantiza que el suministro de productos químicos se mida exactamente según los requisitos del proceso.

3.2 Detección de fugas integrada

Muchas unidades de grado industrial están equipadas con sensores de presión entre los diafragmas dobles. Si se produce una infracción, el sensor activa una alarma o apaga la bomba inmediatamente, lo que permite un funcionamiento "a prueba de fallos" antes de que se escape cualquier material peligroso.

4. Matriz de rendimiento: diafragma frente a otros tipos de bombas

| Característica de seguridad | Bomba de diafragma | Bomba centrífuga | Bomba de engranajes |

|---|---|---|---|

| Tipo de sello | Hermético (estático) | Mecánico (dinámico) | Mecánico (dinámico) |

| Capacidad de funcionamiento en seco | Excelente | Pobre (daños en el sello) | moderado |

| Resistencia a la corrosión | Superior (enfoque PTFE) | variable | moderado (Metal focus) |

| Precisión | Alto (medición) | Bajo | moderado |

| Contención secundaria | Disponible (Doble Diafragma) | raro | Ninguno |

5. Mantenimiento, seguridad y cumplimiento medioambiental

Desde un punto de vista regulatorio (EPA, OSHA o ECHA), el uso de un Bomba de diafragma dosificadora industrial simplifica el cumplimiento.

- Control de emisiones: Como no hay sello de eje, no hay emisiones fugitivas. Esto es fundamental cuando se manipulan compuestos orgánicos volátiles (COV) o gases tóxicos en forma líquida.

- Mantenimiento seguro: Los modernos terminales líquidos "plug-and-play" permiten a los técnicos reemplazar el diafragma sin estar expuestos a los productos químicos residuales dentro de la caja de cambios, lo que reduce el riesgo de accidentes en el lugar de trabajo.

6. Un futuro “sin fugas”

Cuando se manipulan productos químicos corrosivos, hay mucho en juego. Una sola fuga puede provocar daños al equipo, multas medioambientales o lesiones graves. Al elegir un Bomba de diafragma dosificadora industrial , las instalaciones aprovechan un diseño que prioriza el aislamiento y la precisión. Con la combinación de diafragmas revestidos de PTFE, sistemas de doble contención y dosificación de alta precisión, sigue siendo la defensa más sólida contra los desafíos del manejo agresivo de fluidos.

7. Preguntas frecuentes: preguntas frecuentes

P1: ¿Pueden estas bombas manejar lodos abrasivos y ácidos corrosivos?

R: Sí. Debido a que el diafragma se mueve con un movimiento alternativo en lugar de una rotación de alta velocidad, es mucho menos susceptible al desgaste abrasivo que destruye las estrechas tolerancias de las bombas centrífugas o de engranajes.

P2: ¿Cuál es la vida útil de un diafragma de PTFE en servicio corrosivo?

R: Dependiendo de la frecuencia de carrera y la concentración química, un diafragma de alta calidad generalmente está clasificado para 20.000 a 50.000 horas de funcionamiento . Sin embargo, se recomienda una inspección anual por motivos de seguridad.

P3: ¿Una bomba dosificadora requiere una válvula de alivio?

R: Sí. Debido a que es una bomba de desplazamiento positivo, continuará generando presión si la línea de descarga está bloqueada. Una válvula de alivio de presión (PRV) es un componente de seguridad esencial para evitar roturas de tuberías.

8. Referencias

- Norma API 675: Bombas de desplazamiento positivo - Reciprocantes.

- Normas del Instituto Hidráulico (HI) para bombas dosificadoras.

- Guía de resistencia química para metales y polímeros, NACE International.

- Directrices de OSHA para el manejo de materiales peligrosos y corrosivos.

.jpg)

TOP

TOP