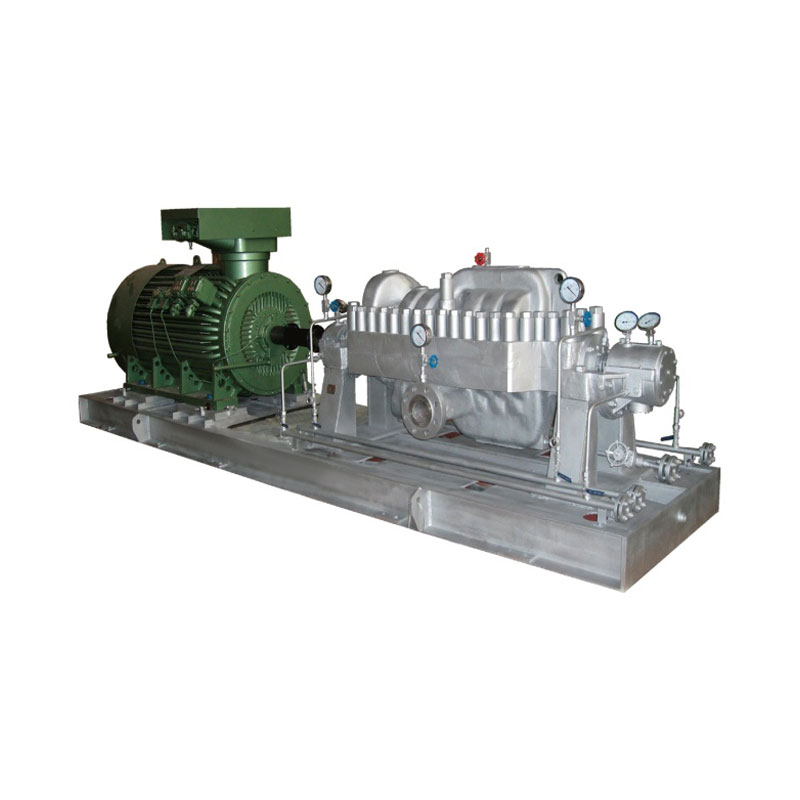

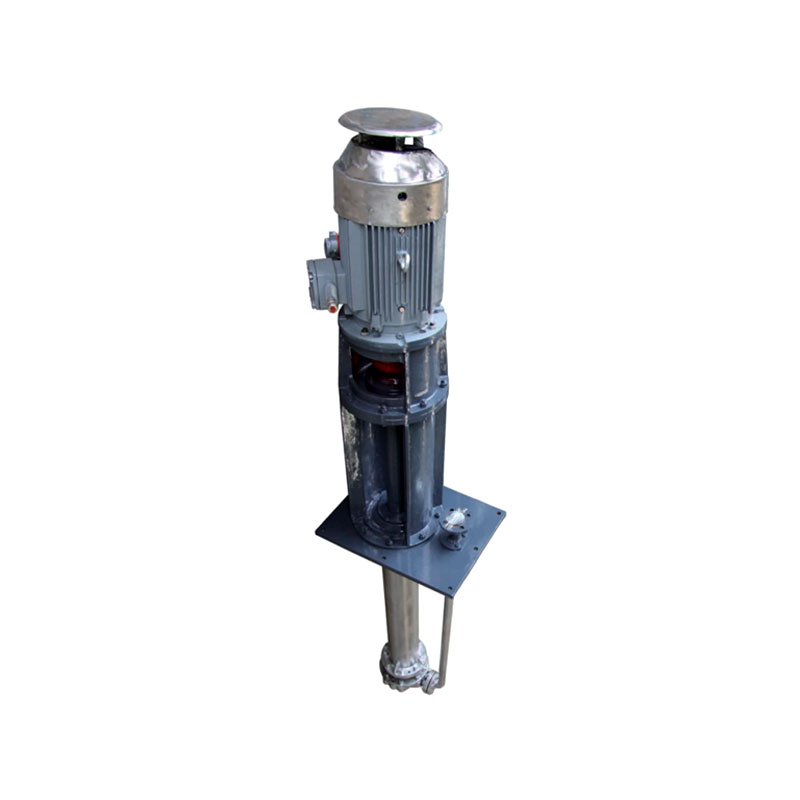

Bombas químicas industriales están diseñados para transferir fluidos agresivos, corrosivos y viscosos. Son críticos en industrias como el procesamiento químico, los productos farmacéuticos, la producción de alimentos y más. Estas bombas ayudan a garantizar una transferencia de fluidos eficiente, segura y consistente, lo que las hace indispensables en muchos entornos de producción.

Características clave de las bombas químicas industriales

Construcción de materiales

Los materiales utilizados en la construcción de bombas químicas industriales son cruciales para su longevidad y eficiencia. Las bombas químicas a menudo tratan de fluidos altamente agresivos, incluidos ácidos, álcalis, solventes y lloses. Para resistir estos desafíos, se debe hacer la carcasa, los impulsores, los sellos y otros componentes internos de la bomba que resisten los materiales que resisten la corrosión y el desgaste.

Acero inoxidable: comúnmente usado en bombas químicas debido a su resistencia a la corrosión y al calor. Es duradero pero puede ser más costoso que otros materiales.

Hierro fundido: se usa con frecuencia para aplicaciones menos agresivas, aunque es más susceptible a la corrosión cuando se expone a productos químicos duros.

Polipropileno (PP) y fluoruro de polivinilideno (PVDF): estos materiales son altamente resistentes a una amplia gama de ácidos y productos químicos corrosivos, lo que los hace ideales para bombas químicas que se ocupan de ácidos o bases fuertes.

Hastelloy, titanio y otras aleaciones: para los productos químicos más agresivos, las aleaciones especializadas se utilizan para garantizar que no hay daño químico en la bomba. Estos materiales son más caros pero necesarios para condiciones extremas.

Elegir el material correcto asegura que la bomba mantenga su integridad, minimiza la degradación química y reduce la frecuencia de reemplazos o reparaciones.

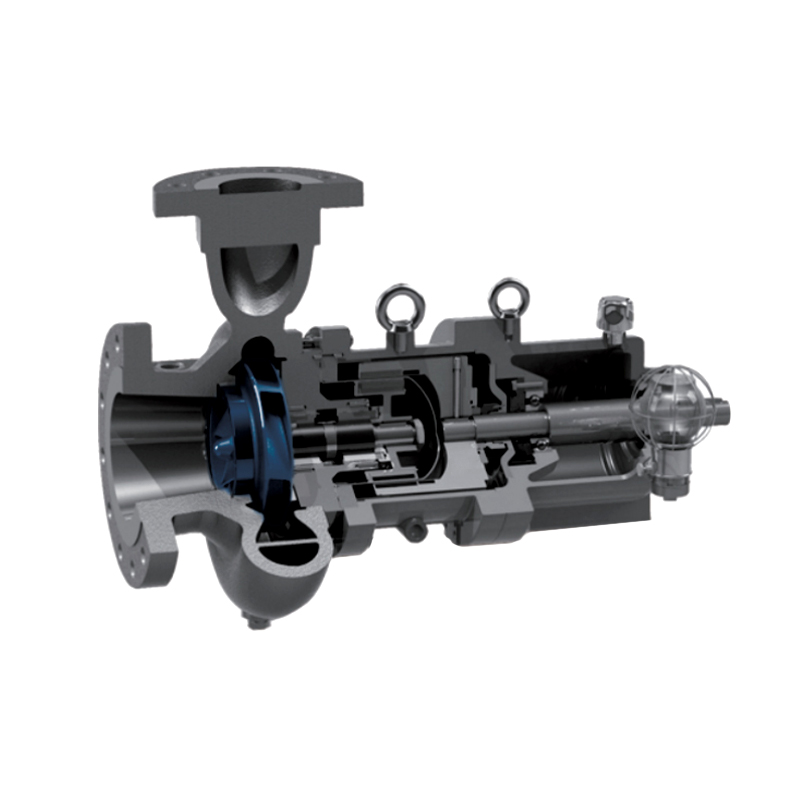

Mecanismo de sellado

Un sistema de sellado adecuado es esencial para la operación segura de las bombas químicas. Las fugas pueden conducir a situaciones peligrosas, incluidos derrames químicos, riesgos de incendio y exposición a materiales tóxicos. Hay dos tipos principales de sellos en bombas químicas:

Sellos mecánicos: estos son el tipo más común de sello utilizado en las bombas industriales. Consisten en una cara de sello giratoria y una cara estacionaria, que trabajan juntas para evitar la fuga del fluido. Los sellos mecánicos están diseñados para alta presión y temperatura, ofreciendo una solución más confiable para manejar productos químicos corrosivos.

Embalaje de la glándula: a veces se usa en sistemas de menor presión, los sellos de embalaje de glándulas funcionan comprimiendo material alrededor del eje para crear un sello. Si bien son más fáciles de reemplazar y menos costosos, no son tan efectivos para manejar presiones más altas o sustancias corrosivas.

Ambos tipos de sellos deben mantenerse regularmente para evitar fugas y garantizar la transferencia segura de fluidos. La inspección regular es necesaria para garantizar que no se desgaste ni grietas, ya que un sello defectuoso puede causar fuga química, lo que lleva a posibles riesgos ambientales o de salud.

Control de caudal

El control preciso de la velocidad de flujo es una de las características más importantes de las bombas químicas industriales. Muchos procesos requieren cantidades específicas de productos químicos a un sistema en momentos específicos. Para controlar esto, algunas bombas químicas vienen equipadas con:

Unidades de velocidad variable (VSD): estos permiten un ajuste dinámico de la velocidad de la bomba, dando un control preciso sobre las tasas de flujo. Esto es útil para procesos donde las dosis químicas deben controlarse cuidadosamente.

Medidores de flujo y controladores: los medidores de flujo integrados pueden monitorear la cantidad de fluido que pasa a través de la bomba, mientras que los controladores de flujo ajustan la velocidad de la bomba para garantizar que se transfiera la cantidad correcta de fluido.

Para aplicaciones que exigen una dosificación exacta, como reacciones químicas o tratamiento de aguas residuales, las bombas con características de control de flujo son esenciales para mantener una calidad de proceso consistente.

Tipo de bomba

Existen varios tipos de bombas químicas industriales, cada una diseñada para manejar diferentes tipos de productos químicos, viscosidades y velocidades de flujo. Los tipos más comunes incluyen:

Bombas centrifugales: se usan ampliamente para líquidos de baja viscosidad. Confían en impulsores giratorios de alta velocidad a mover el fluido. Por lo general, son los más adecuados para aplicaciones donde el fluido es relativamente bajo en la viscosidad y los requisitos de presión son moderados.

Bombas de diafragma: estas bombas son ideales para transferir productos químicos peligrosos o abrasivos, ya que son bombas de desplazamiento positivos. Pueden manejar fluidos que contienen sólidos o que son sensibles a las fuerzas de corte, y sus diafragmas actúan como una barrera para evitar fugas.

Bombas peristálicas: también conocidas como bombas de manguera, son excelentes para manejar fluidos o lloses altamente viscosos, así como materiales químicos que pueden contener sólidos. El fluido se mueve apretando una manguera, lo que reduce el riesgo de contaminación y fuga.

Bombas de desplazamiento positivo: estas bombas mueven un volumen fijo de fluido con cada carrera. Son ideales para líquidos o aplicaciones de alta viscosidad que requieren un flujo preciso y constante.

Cada tipo de bomba ofrece ventajas distintas, y la mejor opción depende de la naturaleza de los productos químicos que se manejan, el caudal requerido y otras restricciones del sistema.

Funciones de bombas químicas industriales

Transferencia química

La función principal de una bomba química industrial es transferir fluidos de un lugar a otro. Estos fluidos pueden transferirse entre tanques de almacenamiento, reactores o sistemas de procesamiento, y la bomba debe hacerlo sin contaminar los productos químicos o causar derrames. Una buena bomba industrial garantiza una transferencia segura, continua y eficiente al tiempo que minimiza el tiempo de inactividad.

Medición y dosificación precisas

En muchas aplicaciones, particularmente en las industrias farmacéuticas, de procesamiento de alimentos y químicos, la dosificación precisa de productos químicos es crucial para la calidad y seguridad del producto final. Las bombas químicas se pueden equipar con características de medición, lo que permite al operador inyectar con precisión la cantidad correcta de productos químicos en un sistema, asegurando la uniformidad en el proceso de producción.

Bombas de dosificación química: estas bombas están diseñadas para alta precisión, a menudo utilizando un sistema de pistón o diafragma para inyectar cantidades precisas de productos químicos, especialmente en el tratamiento de agua o la fabricación farmacéutica.

Mantenimiento de la presión

Algunos procesos químicos requieren condiciones de presión específicas para funcionar correctamente. Las bombas mantienen la presión necesaria dentro del sistema, asegurando que los fluidos se muevan suavemente a través de tuberías, válvulas y reactores. Estas bombas generalmente están equipadas con sistemas de monitoreo de presión para detectar cualquier desviación de la presión deseada y ajustar el flujo según sea necesario.

Seguridad y prevención de fugas

La seguridad es una prioridad en las industrias que se ocupan de productos químicos peligrosos. Las bombas industriales diseñadas para estos entornos típicamente cuentan con sellos mecánicos dobles, trastornos de contención y sistemas avanzados de detección de fugas. Esto asegura que se contenga cualquier posible fuga y no conduzca a derrames o exposición peligrosas.

Consejos de mantenimiento para bombas químicas industriales

Inspección regular de sellos y juntas

Los sellos y las juntas son la primera línea de defensa contra las fugas. Con el tiempo, estas piezas pueden degradarse debido a la exposición química, la temperatura extremas o el desgaste mecánico. Inspeccionarlos regularmente en busca de signos de daño, desgaste o corrosión. Reemplazar las sellos y las juntas desgastadas de inmediato puede evitar reparaciones costosas y riesgos ambientales.

Monitorear la velocidad de flujo y la presión

Los cambios en la velocidad de flujo o la presión pueden indicar problemas como bloqueos, impulsores desgastados o esclusas de aire. El monitoreo regular asegura que cualquier problema se capte temprano antes de conducir a la falla del equipo. Use sistemas de monitoreo digital o medidores manuales para rastrear el rendimiento e identificar anormalidades.

Limpiar y lubricar regularmente

Las bombas químicas pueden acumular residuos, escombros y sedimentos de los productos químicos que manejan. La limpieza periódica es esencial para eliminar las acumulaciones que pueden obstruir el sistema y afectar el rendimiento de la bomba. Además, la lubricación de piezas móviles (como rodamientos y ejes) previene el desgaste excesivo y garantiza un funcionamiento suave.

Verifique la cavitación

La cavitación ocurre cuando la presión dentro de la bomba cae debajo de la presión de vapor del líquido, lo que lleva a la formación de burbujas de vapor. Estas burbujas pueden implosionar, dañando la bomba. Si nota ruidos inusuales, vibraciones o una caída en el rendimiento, podría indicar cavitación. Los controles y ajustes regulares al sistema pueden ayudar a prevenir este problema.

Inspeccionar los rodamientos y la alineación del eje

Los rodamientos admiten las partes rotativas de la bomba, y la desalineación puede conducir a un desgaste excesivo, sobrecalentamiento y eventual falla. Verifique periódicamente si hay vibraciones o ruido, y asegúrese de que el eje esté correctamente alineado. La desalineación puede ser causada por el desgaste, por lo que es importante reemplazar los rodamientos a intervalos regulares.

Realizar controles regulares de compatibilidad de fluidos

Los fluidos pueden degradar los materiales en la bomba con el tiempo. Revise periódicamente la compatibilidad química entre los materiales de la bomba y los fluidos que se manejan. Esto puede evitar averías inesperadas debido a la falla del material.

Monitorear la temperatura y la vibración

La temperatura o la vibración excesiva pueden indicar que algo está mal con la bomba. Si la bomba funciona más caliente de lo habitual o vibra más de lo esperado, verifique los problemas mecánicos o una condición de sobrecarga. El monitoreo de estos parámetros puede proporcionar advertencias tempranas de problemas potenciales.

Mantenga las piezas de repuesto a la mano

Ciertas partes de la bomba son propensas a desgaste, incluidas las focas, las juntas y los rodamientos. Mantener un stock de estas piezas asegura que pueda reemplazar rápidamente los componentes desgastados y minimizar el tiempo de inactividad.

Actividades de mantenimiento de documentos

La documentación adecuada de las actividades de mantenimiento lo ayuda a rastrear el rendimiento de la bomba y los problemas recurrentes. También proporciona información valiosa para la resolución de problemas y garantiza que esté siguiendo el programa de mantenimiento recomendado.

Capacitación y conciencia del operador

La capacitación adecuada del operador asegura que las bombas funcionen correctamente. Los operadores deben comprender los procedimientos correctos de inicio, apagado y emergencia, así como cómo solucionar problemas comunes. Los operadores bien entrenados tienen menos probabilidades de cometer errores que podrían provocar daños o tiempo de inactividad.

.jpg)

TOP

TOP