1. Introducción

Tanques de recipiente a presión son dispositivos capaces de resistir una cierta presión y se usan para almacenar gases o líquidos. Son ampliamente utilizados en industrias como petroquímicos, gas natural, generación de energía, metalurgia, productos farmacéuticos y alimentos. A menudo almacenan medios de alta presión, de alta temperatura, inflamables, explosivos o tóxicos. Por lo tanto, la racionalidad de su diseño determina directamente la vida de seguridad y servicio del equipo.

Ignorar los factores clave durante la fase de diseño o no adherirse a las regulaciones de seguridad relevantes puede conducir a accidentes graves como fugas y explosiones durante la operación, lo que resulta en bajas significativas y pérdidas económicas. Por lo tanto, el diseño científico y el cumplimiento estricto de los estándares de seguridad son requisitos previos para garantizar una operación confiable de los tanques de almacenamiento.

2. Factores de diseño clave

Presión de trabajo y temperatura

Presión de diseño: el diseño debe basarse en la presión de funcionamiento máxima que el tanque puede soportar, con suficiente margen de seguridad.

Temperatura de diseño: no solo se debe considerar la temperatura de funcionamiento normal, sino también las fluctuaciones de temperatura durante el inicio, el apagado y las condiciones climáticas extremas.

Ejemplo: los tanques de almacenamiento de gas natural licuado (GNL) deben funcionar a temperaturas extremadamente bajas (aproximadamente -162 ° C). Por lo tanto, el acero criogénico o los materiales compuestos deben usarse para prevenir accidentes causados por fractura frágil. Características del medio de almacenamiento

Flamabilidad y explosividad: los tanques de almacenamiento de gas para propano y butano requieren dispositivos a prueba de explosión y diseños de sellado estrictos.

Corrosividad: los líquidos corrosivos como el ácido sulfúrico y el ácido clorhídrico imponen demandas extremadamente altas en los materiales del tanque, a menudo utilizando recubrimientos de acero inoxidable o resistentes a la corrosión.

Toxicidad: al almacenar gases como el amoníaco y el cloro, además de la selección de materiales, se requieren capas de doble pared adicionales o sistemas de pulverización de emergencias como medidas de seguridad.

Selección de material

Acero al carbono: bajo costo, adecuado para la temperatura y la presión normales o los tanques de almacenamiento de baja presión, pero tiene una resistencia de corrosión deficiente.

Acero inoxidable: ofrece una excelente resistencia a la corrosión y la temperatura, adecuada para industrias como alimentos, productos farmacéuticos y productos químicos, pero es más costoso.

Acero de aleación: utilizado en entornos de alta temperatura y alta presión, como tanques de almacenamiento de calderas de plantas de energía.

Materiales compuestos: en los últimos años, se han utilizado cada vez más en aplicaciones que requieren materiales ligeros y resistentes a la corrosión.

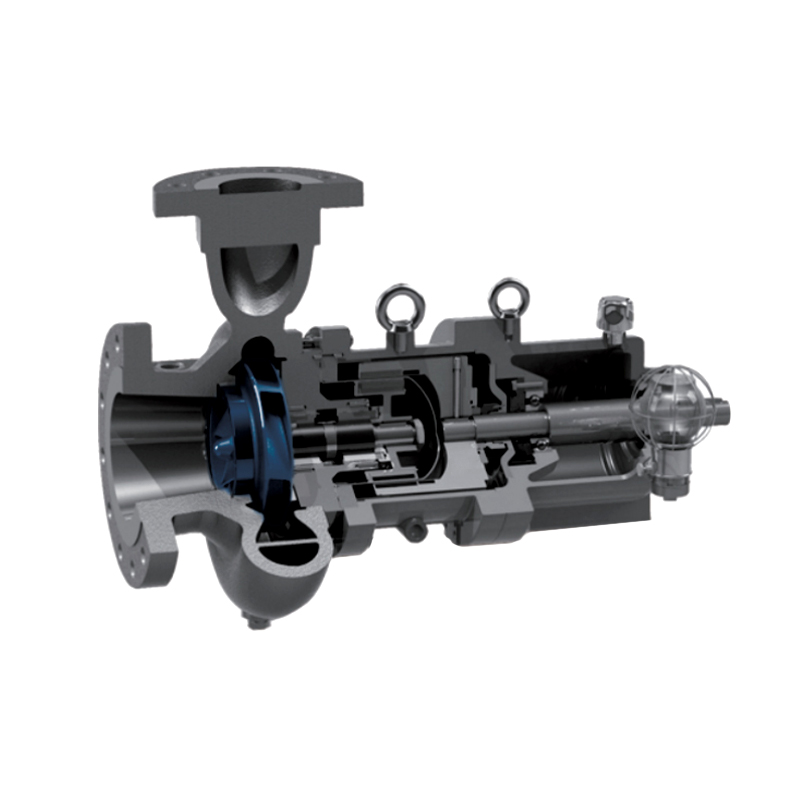

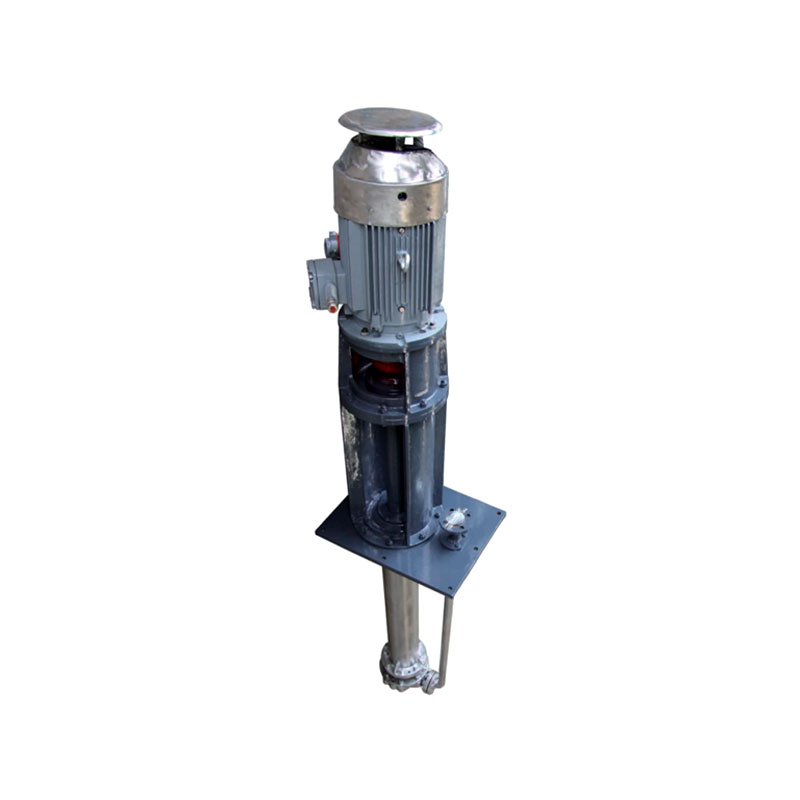

Diseño estructural

Las estructuras comunes incluyen vertical, horizontal, esférico y cilíndrico. Los tanques esféricos pueden soportar una presión interna relativamente uniforme y se usan comúnmente para almacenar gases licuados. Diseño de grosor: según las fórmulas de cálculo del grosor de la pared (como las proporcionadas por ASME y GB150), asegúrese de que el grosor de la pared pueda resistir la presión mientras evita los desechos del material.

Proceso de soldadura: la soldadura es el enlace más débil, que requiere un estricto control de calidad y pruebas no destructivas.

Fabricación y procesamiento

Control de calidad de soldadura: las pruebas radiográficas (RT), las pruebas ultrasónicas (UT), las pruebas de penetrante (PT) y las pruebas de partículas magnéticas (MT) se utilizan para garantizar la calidad de la soldadura.

Tratamiento térmico: las placas de acero gruesas requieren tratamiento térmico general después de la soldadura para aliviar el estrés y prevenir la fractura quebradiza.

Procesos de formación: para procesos como el enrollamiento en frío y la presión en caliente, asegúrese de que la placa de acero no produzca grietas o estrés residual excesivo después de formarse.

3. Regulaciones y estándares de seguridad

Estándares internacionales

Código ASME Boiler y Vessel (Sociedad Americana de Ingenieros Mecánicos): el código de diseño de recipientes a presión más utilizado en todo el mundo, que cubre todo el proceso de diseño, fabricación e inspección. API 650/620 (American Petroleum Institute): utilizado principalmente para el diseño y construcción de tanques de almacenamiento de gran capacidad. La API 650 se aplica a los tanques de presión atmosférica, mientras que la API 620 se aplica a los tanques criogénicos y de baja presión.

Estándares chinos

GB 150 "Vesores a presión": estándar de diseño de recipientes a presión de China.

GB/T 151 "Intercambiadores de calor y tubo": regulaciones detalladas para los vasos de presión de intercambio de calor.

TSG 21 "Regulaciones sobre la supervisión técnica de seguridad de los buques de presión estacionarios": Regulaciones de gestión de seguridad desde el diseño, la fabricación, hasta la inspección operativa.

Margen de seguridad de diseño

Análisis de estrés: el análisis de elementos finitos (FEA) se utiliza para calcular la distribución de tensión en varios componentes para garantizar un factor de seguridad razonable.

Consideraciones de carga: además de la presión interna, también deben considerarse factores externos como terremotos, cargas de viento y cargas de nieve.

Accesorios de seguridad

Válvula de seguridad: evita que los tanques operen bajo sobrepresión.

Disco de ruptura: libera presión en condiciones extremas para proteger el tanque.

Mango de presión y medidor de nivel: monitorear el estado operativo en tiempo real. Control automático y sistema de alarma: utiliza sensores y PLC para habilitar el monitoreo remoto y las advertencias de accidentes.

4. Inspección y mantenimiento

Inspección previa al envío: incluye una prueba de presión hidráulica (para verificar la capacidad de soporte de presión) y una prueba de aire (para evitar fugas).

Inspección en servicio: las pruebas de espesor ultrasónico y el monitoreo de la tasa de corrosión se utilizan para evaluar la degradación del equipo.

Inspección periódica: se requieren inspecciones regulares e integrales de acuerdo con las leyes y regulaciones (como las regulaciones sobre la supervisión de seguridad de equipos especiales).

Gestión del ciclo de vida: se establece un archivo de ciclo de vida completo para el tanque de almacenamiento, documentando datos de diseño, fabricación, operación y mantenimiento para facilitar la evaluación de riesgos.

.jpg)

TOP

TOP