1. Transporte eficiente de líquidos y gases

En las industrias químicas y petroleras, el transporte eficiente de líquidos y gases es una función fundamental de bombas industriales . Ya sea que sea el transporte de materias primas o la entrega de productos terminados, las bombas juegan un papel indispensable en estos procesos. Específicamente, las bombas industriales se utilizan para:

a) transporte de materia prima

En la industria petrolera, las bombas industriales se utilizan para extraer petróleo crudo de los campos petroleros y transportarlo a refinerías o instalaciones de almacenamiento. La bomba es responsable de levantar el petróleo crudo desde el depósito subterráneo hasta la superficie y moverla a través de las tuberías.

b) Manejo de fluidos

En la industria química, las bombas se usan comúnmente para manejar solventes químicos, catalizadores y otros líquidos esenciales. Diferentes productos químicos tienen diferentes propiedades físicas (por ejemplo, viscosidad, corrosividad), por lo que las bombas deben estar diseñadas para tener en cuenta estas características de fluido para garantizar un funcionamiento estable.

c) transporte de gas

En la industria del petróleo y el gas, las bombas también se utilizan para el transporte de gas. Por ejemplo, el gas natural se transporta a través de tuberías de alta presión, y las bombas ayudan a garantizar el flujo estable de gas a través de estos sistemas.

2. Control preciso de los fluidos

En los procesos de producción de las industrias químicas y petroleras, muchas reacciones requieren que los fluidos ingresen a reactores a velocidades, presiones y temperaturas específicas. Aquí es donde el control preciso proporcionado por las bombas se vuelve crucial.

a) Control de flujo

En las reacciones químicas, el flujo de fluidos afecta directamente la eficiencia de la reacción y la calidad del producto. Las bombas industriales modernas pueden ajustar la velocidad de flujo, la presión y otros parámetros para garantizar condiciones de reacción óptimas.

b) Control de presión y temperatura

Algunas reacciones requieren mantener condiciones específicas de presión y temperatura. La capacidad de la bomba para controlar la presión y la temperatura asegura que los fluidos ingresen a los reactores en un estado estable, evitando una presión excesiva o insuficiente que podría conducir a accidentes.

3. Manejo de fluidos corrosivos y de alta temperatura

En las industrias químicas y petroleras, muchos procesos implican manejar fluidos altamente corrosivos o de alta temperatura. Las bombas deben ser capaces de operar en estas condiciones extremas.

a) Manejo de líquido corrosivo

Muchos productos químicos, como ácidos, álcalis y solventes, son altamente corrosivos, lo que plantea altas demandas en los materiales de la bomba. Las bombas generalmente están hechas de materiales resistentes a la corrosión, como acero inoxidable, aleaciones de titanio o cerámica para resistir ambientes químicos hostiles.

b) Manejo de fluidos de alta temperatura

En la refinación de petróleo, las temperaturas de los fluidos pueden exceder los 300 ° C. Las bombas utilizadas para manejar los fluidos de alta temperatura deben diseñarse para resistir estas temperaturas elevadas sin sufrir degradación del material o rendimiento reducido.

4. Durabilidad y confiabilidad

Los entornos de producción en las industrias químicas y petroleras son a menudo muy duras, lo que requiere que las bombas tengan una alta durabilidad y confiabilidad.

a) Operación continua

La extracción de petróleo y la fabricación de productos químicos a menudo requieren operación continua las 24 horas, y cualquier falla del equipo puede conducir al tiempo de inactividad de producción. Por lo tanto, las bombas industriales deben ser altamente confiables y capaces de resistir períodos prolongados de operación sin falla.

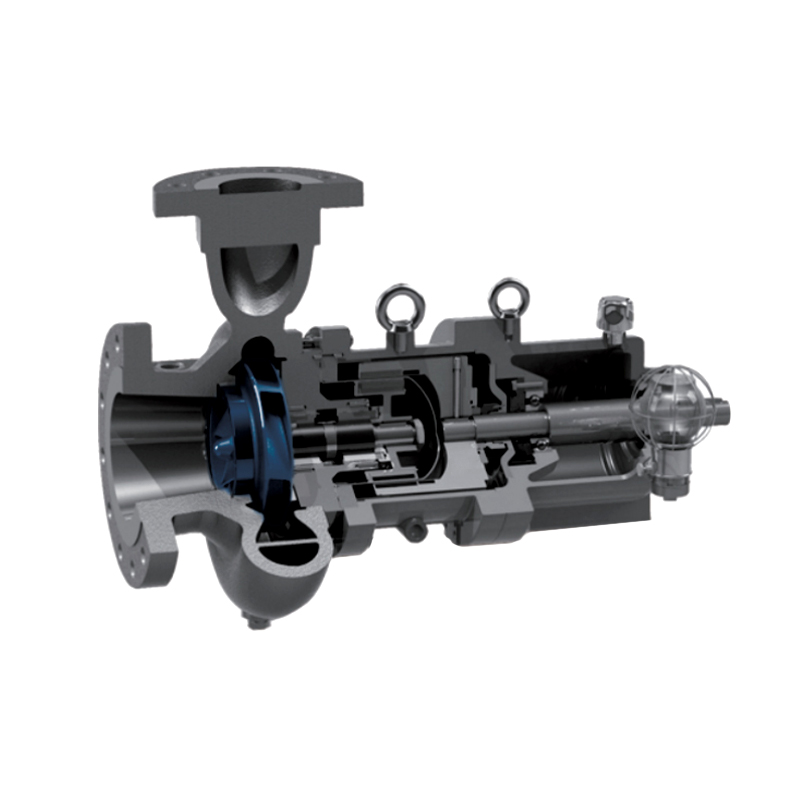

b) Prevención de fugas y contaminación

En los procesos que involucran fluidos tóxicos, inflamables o corrosivos, la capacidad de sellado de la bomba es crítica. Las bombas modernas utilizan sellos mecánicos dobles y otras tecnologías, como el enfriamiento por líquido de sellos, para evitar fugas y minimizar la contaminación ambiental.

5. Protección del medio ambiente y tratamiento de aguas residuales

En las industrias petroleras y químicas, el tratamiento de aguas residuales y emisiones es una preocupación ambiental clave. Las bombas industriales juegan un papel esencial en estos procesos.

a) Transporte y tratamiento de aguas residuales

En la producción química, la recolección de aguas residuales, el transporte y el tratamiento requieren sistemas de bombeo eficientes. Las bombas aseguran que las aguas residuales fluyan de manera efectiva a través de sistemas de tratamiento, reduciendo las concentraciones de contaminantes para cumplir con los estándares de descarga.

b) Separación y descarga de aceite de aceite

En la extracción de aceite, la separación de petróleo-agua es un paso crucial. Las bombas se usan en unidades de separación de agua de aceite para mover el aceite mixto y el agua a los sistemas de tratamiento de aguas residuales para su posterior procesamiento.

6. Mejora de la producción y ahorro de energía

En las industrias petroleras y químicas, la eficiencia energética es crucial, especialmente a medida que aumentan los costos de energía. La eficiencia de las bombas afecta directamente la economía de la producción.

a) Mejora de la eficiencia de producción

Al optimizar los parámetros de diseño y operación de las bombas, las bombas industriales pueden reducir la pérdida de energía y mejorar la eficiencia del transporte de fluidos. Esto no solo ayuda a mejorar la productividad, sino que también reduce el consumo de energía.

b) Aplicación de tecnologías de ahorro de energía

Con los avances tecnológicos, las bombas industriales modernas emplean tecnologías de ahorro de energía, como unidades de frecuencia variable (VFD) y diseños de bajo ruido, para ajustar las condiciones de operación en función de las necesidades de flujo y presión, evitando el desperdicio de energía innecesario.

7. Automatización e inteligencia

Las bombas industriales modernas se están moviendo cada vez más hacia sistemas inteligentes, optimizando la operación a través de la automatización.

a) Monitoreo y ajuste automáticos

Las bombas inteligentes pueden monitorear parámetros como la velocidad de flujo, la presión y la temperatura en tiempo real. Se ajustan automáticamente para optimizar la eficiencia laboral. Por ejemplo, la bomba puede ajustar su caudal automáticamente de acuerdo con las necesidades del proceso químico, reduciendo la necesidad de intervención manual.

b) Diagnóstico y predicción de fallas

Los sistemas modernos de la bomba están equipados con sensores y sistemas de monitoreo para detectar cualquier irregularidad en el rendimiento de la bomba. Estos sistemas predicen fallas potenciales, permitiendo el mantenimiento preventivo y reduciendo la probabilidad de tiempo de inactividad inesperado.

8. Manejo de condiciones de operación extremas

En las industrias de petróleo y químicos, muchos entornos operativos son complejos y peligrosos, y requieren bombas que puedan manejar condiciones extremas.

a) entornos de alta presión

Cierta extracción de aceite y procesos químicos requieren operaciones bajo presión ultra alta. Las bombas deben ser capaces de manejar estas presiones para garantizar el transporte de líquido estable sin falla.

b) condiciones de temperatura extrema

En aplicaciones especializadas, como la extracción de aceite en alta mar, las bombas deben funcionar a temperaturas extremadamente bajas. Las bombas deben estar diseñadas para resistir la congelación y la función de manera confiable en estas duras condiciones.

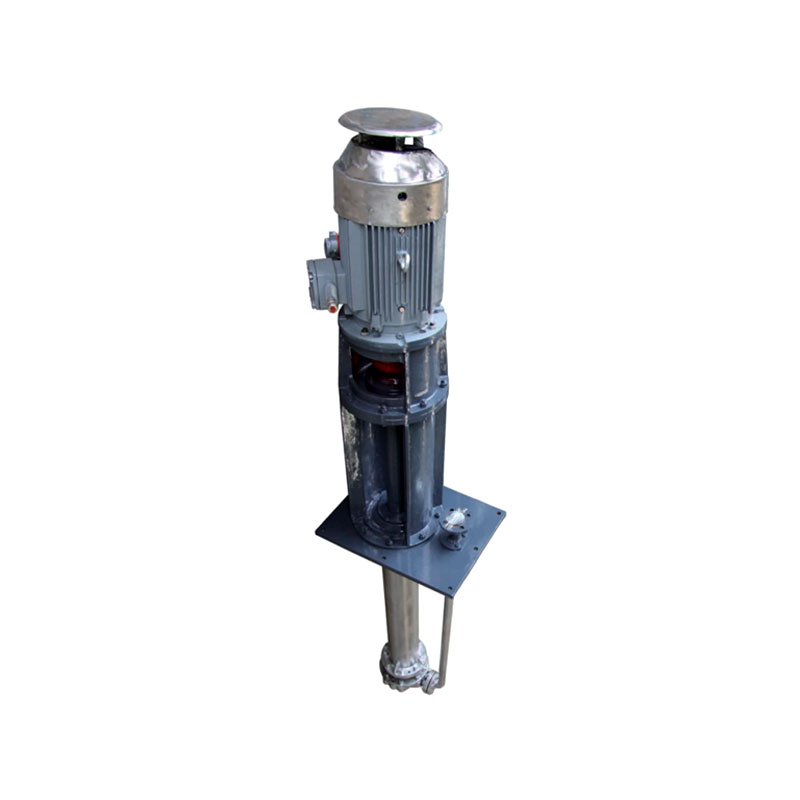

9. Diversos tipos de bombas para diferentes necesidades

Las industrias químicas y petroleras requieren bombas para manejar una amplia variedad de fluidos, cada una con sus propias características. Diferentes tipos de bombas son adecuados para diferentes tareas.

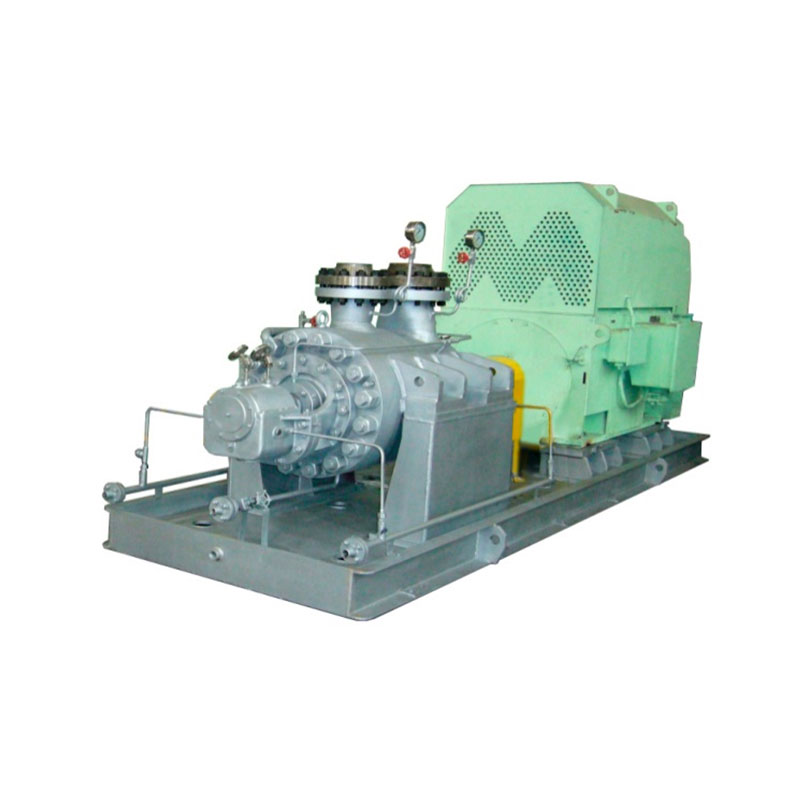

a) bombas centrifugales

Las bombas centrifugales se usan ampliamente para transportar líquidos de baja viscosidad, como agua, solventes y aceites. Son adecuados para aplicaciones de alto flujo en plantas químicas.

b) Bombas de tornillo

Las bombas de tornillo son ideales para fluidos de alta viscosidad, como aceites pesados y asfalto, que se encuentran comúnmente en la industria del petróleo.

c) bombas de diafragma

Las bombas de diafragma se utilizan para manejar productos químicos peligrosos y lloses que contienen partículas sólidas. Estas bombas son altamente resistentes a la corrosión y se usan comúnmente en procesos que involucran ácidos y álcalis.

10. Copia de seguridad de emergencia y diseño redundante

En las industrias petroleras y químicas, la redundancia de los equipos es crucial, especialmente en los procesos de producción críticos.

a) sistemas de bombas redundantes

Para garantizar que la producción continúe ininterrumpida en caso de falla del equipo, muchos procesos críticos están equipados con sistemas de bomba de respaldo. Estos diseños redundantes permiten un cambio sin costuras a las bombas de copia de seguridad en el caso de una falla en la bomba primaria.

b) Funcionalidad de conmutación automática

Las bombas industriales modernas están equipadas con sistemas de control que pueden cambiar automáticamente entre la bomba principal y la bomba de respaldo. Esto reduce la complejidad de las operaciones manuales y minimiza el potencial de errores.

| Tipo de bomba | Aplicaciones | Características |

|---|---|---|

| Bomba centrífuga | Líquidos de baja viscosidad (por ejemplo, agua, solventes) | Altos caudales, estructura simple, adecuada para el transporte a gran escala |

| Bomba de tornillo | Líquidos de alta viscosidad (por ejemplo, aceites pesados, asfalto) | Adecuado para fluidos de alta viscosidad, fuerte adaptabilidad |

| Bomba de diafragma | Químicos peligrosos, lloses que contienen sólidos | Alta resistencia a la corrosión, utilizada para manejar productos químicos especializados |

.jpg)

TOP

TOP