Introducción: la importancia y los antecedentes de desarrollo de los recipientes a presión

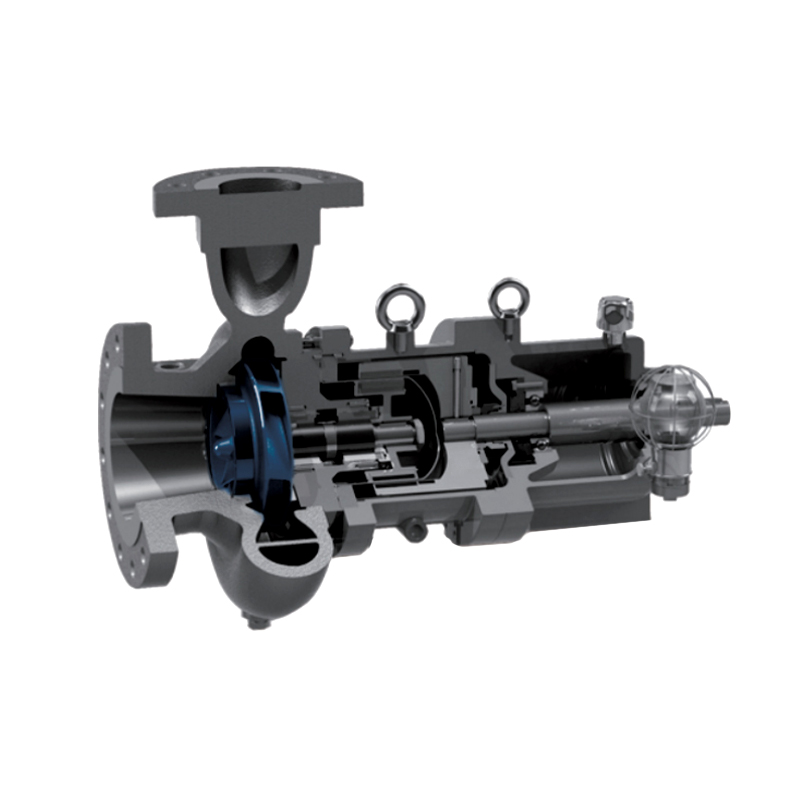

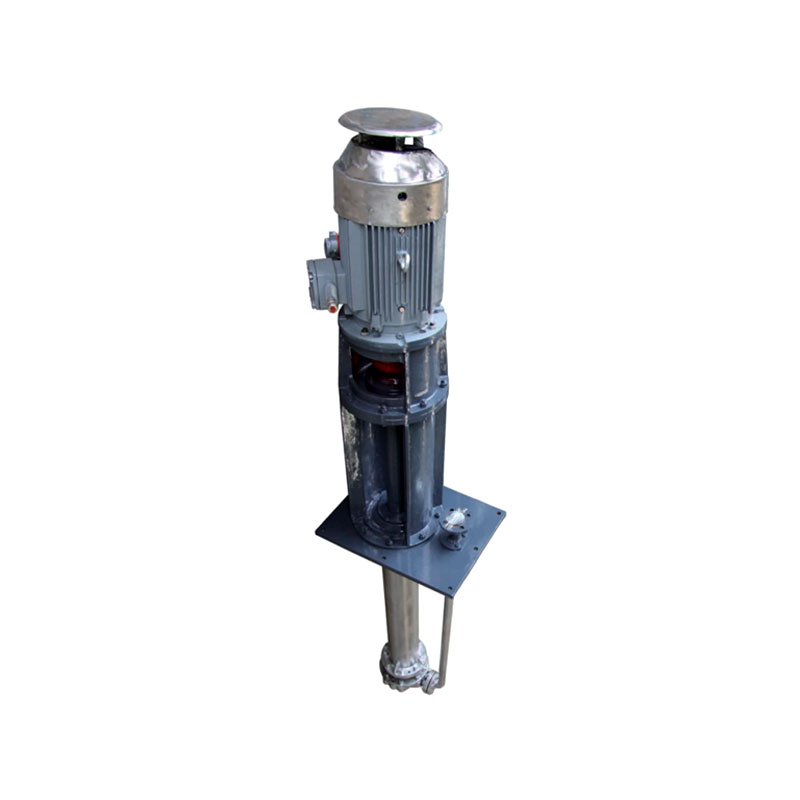

Recipientes a presión Son equipos esenciales en la producción industrial, ampliamente utilizados en campos como la ingeniería química, la energía y el sector aeroespacial. Estos recipientes están sujetos a altas temperaturas y presiones, lo que requiere que sus materiales tengan alta seguridad, confiabilidad y durabilidad. En las últimas décadas, los materiales metálicos tradicionales (como el acero al carbono y el acero inoxidable) se han utilizado ampliamente en la fabricación de recipientes a presión. Sin embargo, con los avances en la tecnología, los nuevos recipientes a presión de materiales compuestos han ido ganando atención gradualmente. Los materiales compuestos, con sus ventajas únicas, como su peso ligero y su fuerte resistencia a la corrosión, se están convirtiendo en alternativas potenciales a los recipientes a presión metálicos.

1. Ventajas y desventajas de los recipientes a presión tradicionales

1.1 Ventajas:

Tecnología y estándares maduros

Los recipientes a presión metálicos tradicionales, especialmente los fabricados en acero inoxidable o acero al carbono, han pasado años de verificación tecnológica y tienen una amplia gama de aplicaciones. También siguen un conjunto de estándares maduros de diseño, inspección y seguridad (como ASME, API). Estos estándares bien establecidos hacen que los recipientes a presión metálicos sean muy confiables en términos de seguridad y son ampliamente aceptados en diversas aplicaciones industriales.

Alta capacidad de carga

Los materiales metálicos generalmente poseen alta resistencia y resistencia a la presión. Ya sea en perforaciones petrolíferas, reacciones químicas u otros entornos de alta presión, los recipientes a presión metálicos pueden soportar condiciones extremas de presión interna y externa. Esto hace que los recipientes a presión de metal sean adecuados para aplicaciones de alta presión que requieren estándares rigurosos.

Buena resistencia a la corrosión y estabilidad

Para ciertos entornos de reacción química de alta demanda (por ejemplo, almacenamiento de gas o líquido a alta temperatura y alta presión), los materiales metálicos, especialmente el acero inoxidable, pueden ofrecer un rendimiento estable con una fuerte resistencia a la corrosión. Esto los hace especialmente adecuados para sectores industriales específicos.

1.2 Desventajas:

Peso pesado

Uno de los principales inconvenientes de los recipientes a presión metálicos es su peso. Para aplicaciones donde la reducción de peso o los requisitos estrictos de peso son críticos (como en la industria aeroespacial, drones, etc.), los recipientes a presión de metal pueden no ser la mejor opción. La alta densidad de los materiales metálicos dificulta lograr la reducción de peso deseada.

Resistencia a la corrosión limitada

Aunque el acero inoxidable tiene buena resistencia a la corrosión, en ambientes extremos (como ambientes salinos o de alta acidez), los recipientes metálicos aún pueden sufrir corrosión, lo que provoca fugas o fallas. Esto limita el uso de recipientes metálicos en ambientes químicamente corrosivos.

Soldadura y fabricación complejas

La fabricación de grandes recipientes a presión de metal normalmente requiere técnicas de soldadura complejas, que pueden afectar la calidad y confiabilidad general de los recipientes. Durante el proceso de soldadura se pueden producir defectos como microfisuras o concentración de tensiones, comprometiendo la seguridad del recipiente.

2. El auge de los nuevos recipientes a presión de material compuesto

2.1 Ventajas:

Peso más ligero

Los materiales compuestos (como la fibra de carbono y la fibra de vidrio) son mucho más ligeros que los materiales metálicos. Esto hace que los recipientes a presión de material compuesto sean particularmente ventajosos en aplicaciones que requieren reducción de peso, como en la industria aeroespacial, el transporte y el almacenamiento de gas a alta presión.

Excelente resistencia a la corrosión

Los materiales compuestos tienen una resistencia a la corrosión muy superior a la de los metales. En ambientes químicamente corrosivos, los recipientes de material compuesto pueden durar más y evitar los problemas que enfrentan los recipientes metálicos. Esto los hace particularmente adecuados para aplicaciones de almacenamiento y transporte de productos químicos.

Diseño flexible

Los materiales compuestos se pueden adaptar para optimizar la resistencia y la elasticidad ajustando la dirección de las fibras y la estructura de las capas. Esto permite diseñar recipientes a presión compuestos a medida para diferentes necesidades, mejorando la eficiencia y la seguridad. Por ejemplo, en algunas aplicaciones de alta presión, el diseño de recipientes compuestos puede optimizar la distribución de la presión, reduciendo las concentraciones de tensión.

2.2 Desventajas:

Alto costo

A pesar de sus ventajas, el coste de fabricación de los materiales compuestos suele ser mucho mayor que el de los metales tradicionales. Los compuestos de alto rendimiento (como los compuestos de fibra de carbono) son particularmente caros. Como resultado, la inversión inicial para los recipientes a presión de materiales compuestos es relativamente alta, lo que puede ser un factor limitante en industrias sensibles a los costos.

Resistencia limitada a altas temperaturas

Si bien los materiales compuestos funcionan bien a temperaturas normales y bajas, es posible que algunos compuestos no cumplan con el rendimiento requerido en ambientes de temperaturas extremadamente altas. Los materiales metálicos suelen ofrecer un rendimiento más estable a altas temperaturas, lo que presenta un desafío para los materiales compuestos en ciertas aplicaciones de temperaturas extremadamente altas.

Problemas de confiabilidad a largo plazo

Los materiales compuestos pueden desarrollar microfisuras o sufrir daños por fatiga durante períodos prolongados de uso, especialmente en entornos operativos repetitivos y de alta presión. En comparación con los recipientes a presión metálicos, los materiales compuestos pueden requerir inspecciones y mantenimiento más frecuentes para garantizar la seguridad y confiabilidad a largo plazo.

3. Comparación: una consideración integral de la seguridad y la eficiencia

3.1 Comparación de seguridad

Recipientes a presión de metal

Los recipientes a presión metálicos suelen demostrar una alta seguridad general. Presentan una gran estabilidad y resistencia al impacto en condiciones de alta presión. Cuando la presión excede el límite, los materiales metálicos sufren deformación plástica, evitando la ruptura repentina del recipiente. Sin embargo, una vez que se alcanza el límite, los recipientes metálicos pueden sufrir fracturas frágiles, especialmente en condiciones de baja temperatura o a medida que los materiales envejecen.

Recipientes a presión de material compuesto

Los recipientes a presión de material compuesto tienden a romperse más repentinamente. A diferencia de los recipientes metálicos, que se deforman bajo presión, los recipientes compuestos pueden fallar más abruptamente si se producen grietas o defectos. Sin embargo, los recipientes compuestos suelen diseñarse con múltiples capas, lo que ralentiza la propagación de grietas y mejora la seguridad del recipiente. Además, los vasos compuestos se pueden optimizar para reducir las concentraciones de tensión, mejorando su resistencia a la ruptura.

3.2 Comparación de eficiencia

Recipientes Metálicos

Los recipientes metálicos tienen una gran capacidad de carga, lo que los hace adecuados para aplicaciones de gran volumen y alta presión. Pueden satisfacer las demandas de la mayoría de los campos industriales y, en entornos de presión o temperatura extremas, los recipientes metálicos proporcionan estabilidad y confiabilidad superiores. Esto los convierte en la primera opción en muchas industrias tradicionales.

Recipientes de material compuesto

Si bien los recipientes de material compuesto son ligeramente más débiles en términos de capacidad de carga en comparación con los recipientes de metal, su diseño liviano los hace altamente eficientes en aplicaciones industriales modernas donde las limitaciones de peso, presión y volumen son críticas. Como resultado, los buques compuestos destacan en áreas como la aeroespacial, la automoción y el almacenamiento de energía.

4. Tendencias de la industria y perspectivas futuras

Con los continuos avances en la tecnología de materiales compuestos, muchos sectores industriales de alto nivel están adoptando gradualmente recipientes a presión de materiales compuestos para mejorar la eficiencia y reducir costos al tiempo que mejoran el rendimiento general. En el futuro, la combinación de metal y materiales compuestos puede convertirse en tendencia. Por ejemplo, los recipientes metálicos podrían usarse en regiones de alta presión, mientras que los materiales compuestos podrían usarse en secciones de menor presión, logrando el mejor equilibrio entre seguridad y eficiencia.

.jpg)

TOP

TOP