Tanques de almacenamiento de recipientes a presión Juega un papel fundamental en el almacenamiento de gases, líquidos y mezclas de gas-líquido de forma segura en varias industrias. Diseñados para soportar altas presiones internas o externas, estos tanques aseguran soluciones de almacenamiento eficientes, seguras y confiables que satisfagan las necesidades exigentes de las aplicaciones industriales.

¿Qué son los tanques de almacenamiento de recipientes a presión?

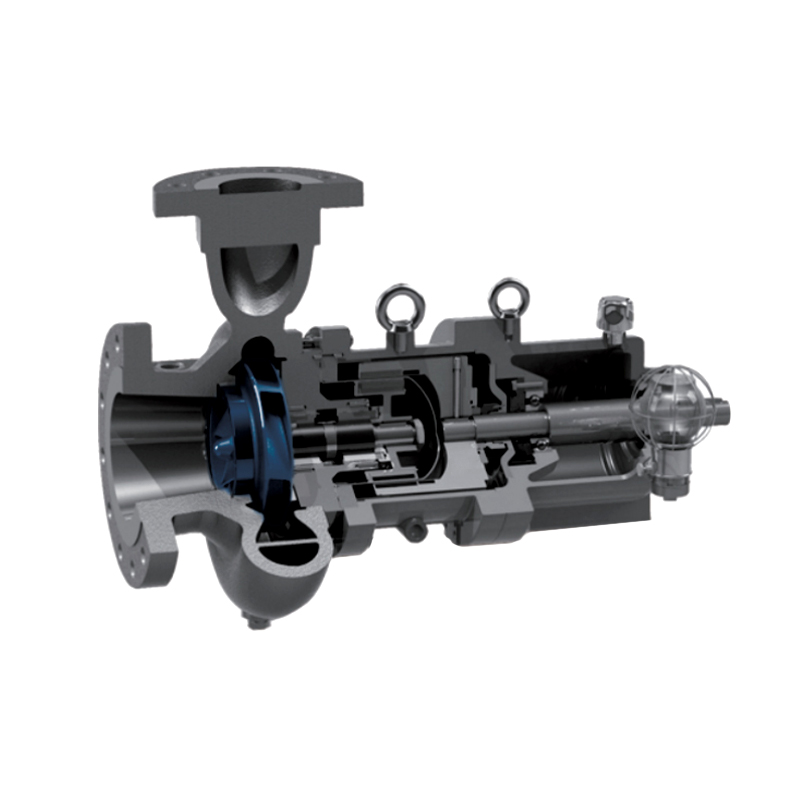

Los tanques de almacenamiento de recipientes a presión son recipientes de ingeniería diseñados específicamente para contener gases, líquidos o mezclas a alta presión. A diferencia de los tanques de almacenamiento ordinarios, los recipientes a presión están construidos para soportar tensiones mecánicas sustanciales que surgen del diferencial de presión entre el interior y el exterior del tanque. Estos tanques deben cumplir con los estrictos códigos de ingeniería, como la caldera ASME y el código de recipiente a presión para garantizar que puedan contener sustancias presurizadas de manera segura sin fugas o falla catastrófica. Encuentran un amplio uso en plantas químicas, refinerías, instalaciones de procesamiento de gas natural e industrias farmacéuticas, donde el almacenamiento y el manejo seguros de materiales presurizados son críticos. El diseño de estos tanques implica un análisis de estrés detallado, la selección de materiales de alta resistencia e incorporación de características de seguridad, como válvulas de alivio de presión y discos de ruptura.

Beneficios del uso de tanques de almacenamiento de recipientes a presión en la industria

1. Seguridad y confiabilidad mejoradas

La seguridad es la principal preocupación en cualquier sistema de almacenamiento industrial, especialmente cuando se trata de gases de alta presión o líquidos volátiles. Los tanques de almacenamiento de recipientes a presión están diseñados con materiales robustos como acero al carbono o acero inoxidable, a menudo con recubrimientos adicionales resistentes a la corrosión, lo que garantiza que puedan soportar presiones internas y condiciones ambientales duras. El cumplimiento de códigos como la caldera ASME y el código de vaso a presión significa que estos tanques experimentan procesos de diseño, fabricación, inspección y prueba rigurosos antes de ser comisionados. Estas medidas reducen drásticamente el riesgo de fugas, rupturas o explosiones, lo que de otro modo podría generar lesiones graves, daños ambientales y tiempo de inactividad costoso. Los recipientes a presión están equipados con dispositivos de seguridad, como válvulas de alivio a presión y discos de explosión, que liberan automáticamente el exceso de presión para evitar una falla catastrófica. Su confiabilidad en el mantenimiento de la integridad estructural incluso bajo presiones fluctuantes garantiza un almacenamiento seguro constante, lo que los hace indispensables en aplicaciones industriales críticas.

2. Uso eficiente del espacio

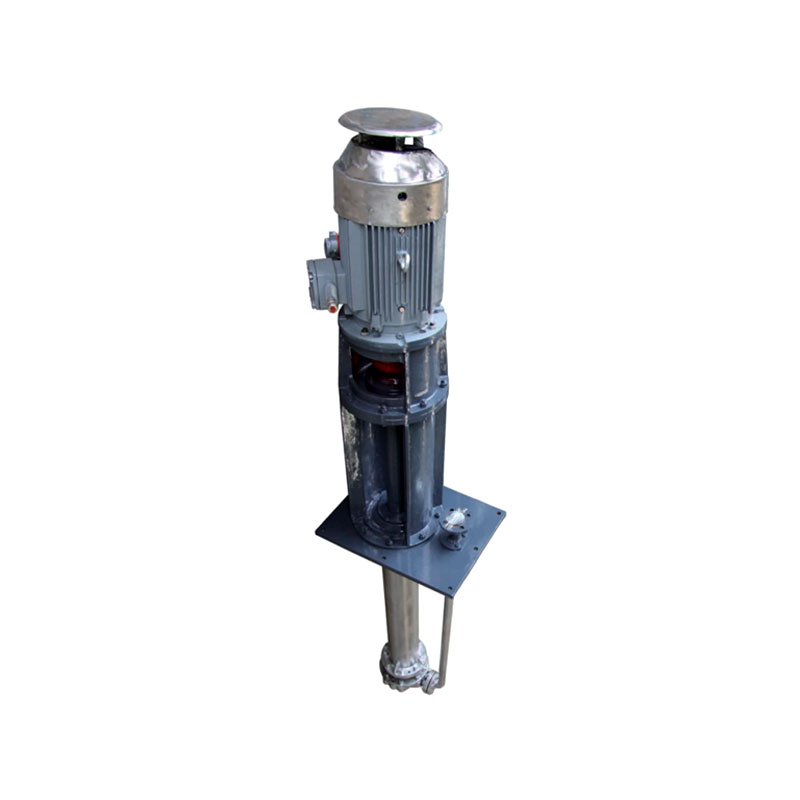

Las plantas industriales a menudo enfrentan limitaciones significativas con respecto al espacio, especialmente en áreas urbanas o densamente industrializadas. Los tanques de almacenamiento de recipientes a presión proporcionan una solución al permitir el almacenamiento de gases y líquidos en una forma altamente comprimida, minimizando así el volumen requerido. Por ejemplo, los gases que ocuparían grandes volúmenes a presión atmosférica se pueden almacenar como líquidos o gases altamente comprimidos dentro de estos vasos, reduciendo significativamente la huella espacial. Esta capacidad de almacenamiento compacta permite las instalaciones optimizar su diseño, maximizar el área de producción y reducir los costos asociados con la adquisición de tierras y la expansión de la planta. Además, el diseño vertical de muchos recipientes a presión economiza aún más el espacio, lo que permite la instalación en entornos confinados o restringidos. Este uso eficiente del espacio también se traduce en distancias reducidas de manejo de materiales dentro de una planta, lo que puede mejorar la eficiencia operativa y la seguridad.

3. Versatilidad en el manejo de varias sustancias

Los tanques de almacenamiento de recipientes a presión son altamente versátiles y se pueden adaptar para almacenar una amplia variedad de sustancias industriales, desde gases inertes como nitrógeno y argón hasta productos químicos altamente reactivos como amoníaco y gas licuado de petróleo (GLP). El diseño del tanque se puede adaptar en función de las propiedades físicas y químicas del material almacenado, incluida la temperatura, la presión, la correza y la toxicidad. Por ejemplo, los tanques destinados a líquidos criogénicos están aislados y diseñados para mantener temperaturas extremadamente bajas, mientras que aquellos para productos químicos corrosivos pueden usar revestimientos o aleaciones especiales para evitar la degradación. Esta versatilidad hace que los tanques de embarcaciones a presión sean un componente fundamental en diversas industrias como el procesamiento petroquímico, el almacenamiento de gas natural, la fabricación farmacéutica y la producción de alimentos y bebidas. La capacidad de personalizar estos tanques para aplicaciones específicas garantiza que las industrias puedan mantener la calidad del producto, mejorar la seguridad y cumplir con los requisitos reglamentarios.

4. Control de proceso mejorado

Mantener un control preciso sobre el entorno de almacenamiento es vital en muchos procesos industriales. Los tanques de almacenamiento de recipientes a presión permiten a los operadores mantener gases y líquidos en condiciones de presión estables y controladas, lo que influye directamente en el estado de fase, la estabilidad química y la calidad de las sustancias almacenadas. Por ejemplo, muchos gases se almacenan en un estado licuado bajo presión, lo que reduce el volumen y facilita el transporte y el manejo más fáciles. Al ajustar y mantener la presión interna, los operadores pueden prevenir cambios de fase no deseados, como la evaporación o la condensación, lo que podría interrumpir los procesos posteriores o causar riesgos de seguridad. El control de presión dentro de estos tanques ayuda a administrar las variaciones de temperatura y minimiza los riesgos de contaminación al garantizar las condiciones herméticas.

Aplicaciones industriales clave de tanques de almacenamiento de recipientes a presión

Industria química: se utiliza para la contención de productos químicos volátiles y reactivos que requieren almacenamiento de alta presión para permanecer estable o seguro.

Industria del petróleo: esencial para almacenar derivados de petróleo crudo y gases licuados como el GLP bajo presión.

Procesamiento de gas natural: utilizado en el almacenamiento de GNC y GNL para permitir el transporte y el uso de gas natural como combustible.

Industria farmacéutica: proporciona una contención segura para gases y líquidos de alta pureza esencial para la fabricación de medicamentos.

Características de diseño que mejoran la eficiencia de almacenamiento

Los tanques de recipientes a presión incorporan características como paredes de acero gruesas y de alta resistencia para resistir las cargas de presión, las válvulas de alivio de seguridad para controlar la sobrepresión, el aislamiento para mantener materiales sensibles a la temperatura y recubrimientos anticorrosión para la longevidad. Estas características son críticas para mantener un almacenamiento seguro y eficiente y garantizar el cumplimiento de los estándares regulatorios.

.jpg)

TOP

TOP